Mis on tootmise planeerimine?

Tootmise planeerimine on protsess, mille käigus kaalutakse strateegiliselt läbi ja valmistatakse ette kõik ettevõtte tootmisprotsessi puudutavad osad eelseisvaks tootmisperioodiks. Protsess hõlmab tavaliselt tootmisplaani koostamist ja järgimist. Tootmisplaan on dokument või metoodika, milles on üksikasjalikult kirjeldatud tootmisprotsessi põhietapid. Tootmise planeerimise peamisteks eesmärkideks on saavutada suurem järelevalve tootmise üle ehk tootmisohje ning maksimeerida tootmistõhusust.

Tootmisohje (production control) tähendab, et parajasti käsilolevatest tööprotsessidest ja ka tootmisprotsessist tervikuna on olemas korralik reaalajas ülevaade. Samuti, et teave varude liikumise ja staatuse kohta on kiiresti ja hõlpsasti kättesaadav ning et on olemas valmisolek ettenägematutes olukordades koheselt reageerida. Tootmise tõhusust võib seevastu mõista kui suunatud jõupingutust, et viia tootmismahud ja nõudlus omavahelisse vastavusse, vähendada üld- ja tootmiskulusid, vähendada raiskamist ja lühendada tootmisaega.

Veel lähiminevikus oli põhjalik tootmise planeerimine omane vaid suurtootjatele. Tänapäeval on tootmisprotsessid ja tarneahelad aga üha keerulisemaks muutumas ka väikeste ja keskmise suurusega ettevõtete jaoks. Hästi planeeritud tootmistsükkel on seega muutumas üha olulisemaks igas suuruses tootjate jaoks. Õnneks on tootmise planeerimise vahendid muutunud viimastel aastatel oluliselt taskukohasemaks, kättesaadavamaks ja kasutajasõbralikumaks.

Siiski juhivad paljud ettevõtjad tootmisüksuseid aegunud meetoditega või väldivad aja ja ressursside panustamist süsteemse planeerimise korraldamisse ja varude haldamise tõhustamisse, teadmata, et see võib mõjutada negatiivselt konkurentsivõimet.

Mis on tootmisplaan?

Tootmisplaan on keskne dokument, mis hõlmab üksikasjalikku teavet eelseiseva tootmise kohta. See peaks sisaldama kõiki tootmisettevõtte peamiseid tootmisega seotud aspekte nagu tootmisvõimsused ja -graafikud, tootmismahud, tööjõud, töökohad ja -seadmed, tooraine kättesaadavus, varude liikumine, marsruudid jne.

Mida põhjalikum on tootmisplaan, seda lihtsam on tootmist juhtida. Seetõttu on hea mõte hõlmata ka täiendavaid tootmise üksikasju nagu näiteks:

- Kas pikema tarneajaga komponentide jaoks on olemas täiendavad tarnijad või varuosad?

- Millised võimalikud kitsaskohad ja piirangud võivad erinevate stsenaariumide puhul tekkida ja kuidas neid lahendada?

- Kas personal vajab täiendavat koolitamist või on vaja mingi osa tootmisest mõneks ajaks sisse osta?

- Millal ja kuidas tuleks planeeritud tootmisfaasis seadmete hooldustöid läbi viia?

Põhjalikkus on ülioluline, kuid samas peab tootmisplaan olema ka piisavalt konkreetne, et seda oleks lihtne järgida. Liiga palju sõlmpunkte otsustusprotsessis võib planeerimist piirama hakata. Planeerimisse kaasatud aspektid tuleks läbi kaaluda ja üleliigsed sammud maha arvata. Teine oluline tegur on, et kui tootmisplaan on valmis ja heaks kiidetud, peaks tootmisjuht seda kõigile tootmisega seotud osapooltele asjakohaselt edastama.

Kuidas on tootmise planeerimine ja tootmisgraafik omavahel seotud?

Kui tootmise planeerimine on strateegiline protsess, mille käigus kavandatakse kaupade tootmisega seotud tegevusi, siis tootmise ajakavastamine on protsess, milles tootmisplaan viiakse ellu kindla ajakava alusel. Teisisõnu on tootmisgraafik tootmisplaani rakendumine ajas ja tootmise kavandamine seisneb selle protsessi juhtimises.

Seega, kui tootmisplaanis esitatakse üksikasjalikult kõik vajalikud protsessid, mis on vajalikud tootmiseesmärkide saavutamiseks teatud ajavahemiku jooksul, siis tootmisgraafikus esitatakse üksikasjalikult nende protsesside järjestus ja nende ajaline vastastiksõltuvus. Sarnaselt tootmise planeerimisega on tootmise ajakavastamise peamiseks eesmärgiks maksimaalse tõhususe saavutamine.

Vaadake ka meie tootmise ajakavastamise juhendit.

Tootmise planeerimise 5 etappi

Tootmise planeerimist saab teostada mitmel viisil. Kõige õigem viis seda teha sõltub konkreetse ettevõtte ja selle töökorralduse eripärast ja vajadustest. Laias laastus võib tootmise planeerimise protsessi siiski jagada 5 etapiks:

1. Prognoosimine ja tootmisvõimsuse planeerimine

Esimese asjana on vaja võimalikult head arusaama tootmismahtudest, mida tootmisüksus eelseisval tootmisperioodil täitma peab. Nõudlusprognoosi koostamiseks analüüsitakse ajaloolisi müügiandmeid, uuringuid, turuanalüüse ja muid näitajaid. See protsess on eriti oluline lattutootjate (make-to-stock) jaoks, et vältida valmistoodangu ületootmist.

Prognoosi andmeid saab seejärel liita tootmisvõimsuse planeerimisega. Tootmisvõimsuse planeerimisel analüüsitakse varasemate perioodide tootmismahte ning tootmissüsteemi tootmisvõimsuse andmeid, et saada ülevaade optimaalsest tootmismäärast. Planeerimiseks on olemas mitu analüütilist meetodit. Andmete võrdlemine prognoosiga aitab veenduda, kas tootmissüsteem on võimeline rahuldama eeldatavat nõudlust või vajab kohandamist.

2. Tootmise kaardistamine ja vahendite eraldamine

Selles etapis kaardistatakse tootmine üksikasjalikult, et määrata kindlaks eelseisva töövoo järjekord ja marsruutimine. See protsess hõlmab tootmissüsteemi ja töökeskuste organiseerimist, et tulevaste tootmistellimustega toime tulla. Lisaks ka järjestikuste protsesside kavandamist, lahtiühenduspunktide (decoupling point) paigutamist ning varude liikumise planeerimist töökohta ja sealt välja. Ressursside jaotamine tuleks läbi viia võimalikult põhjalikult, võttes arvesse kõike alates seadmete hooldusest kuni tööjõu kättesaadavuseni.

Sama oluline on planeerida ka tooraine kättesaadavust. Kindlaks tuleks teha, kas tooraine on laos või tellitav ja millistelt tarnijatelt, kas tarne- ja tarneaeg on ajakohased, kas mõningaid kriitilisi komponente saab vajaduse korral sisse osta või kas nende kättesaadavuse tagamiseks on olemas piisav varusüsteem. Taoliste küsimuste etteplaneerimine tasub pea alati ära. Sisuliselt kuuluvad siia faasi suured osad kogu hanke- ja tarneahela juhtimisest.

3. Tootmise planeerimine

Kui tootmisvõimsused, tootmismeetodid ja materjalide kättesaadavus on ära kaardistatud, on tootmisplaan sisuliselt lõppjärgus. Järgnevalt on aeg tootmise ajakavastamiseks. See tähendab, et tootmisplaan tuleb jaotada ajakavale, mille jaoks koostatakse üksikasjalikud tootmisgraafikud eelseisvaks perioodiks. Tihtipeale koostatakse selles etapis põhitootmisplaan (master production Schedule ehkMPS). MPS on paljuski tootmisplaaniga sarnane dokument, mis sisaldab kogu vajalikku teavet selle kohta, mis ja millal peab toimuma, et toota õigeks ajaks vajalikke koguseid tooteid.

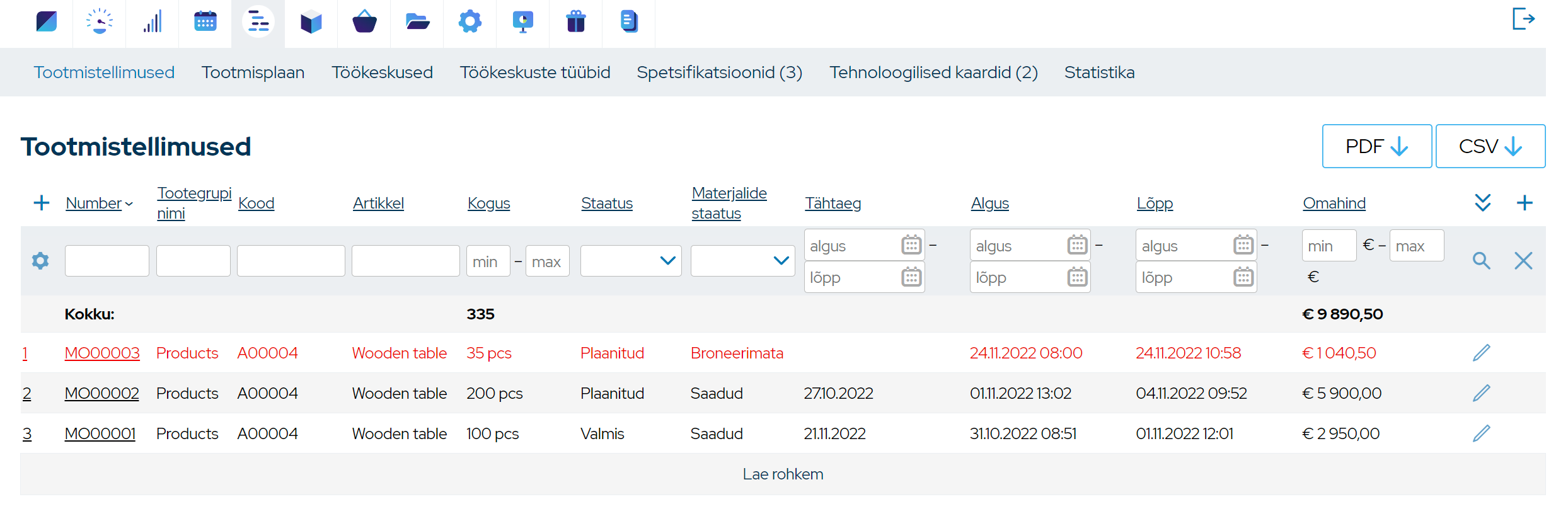

Suurt osa planeerimisprotsessist saan tänapäeval lihtsustada ja hallata tootmise planeerimistarkvara abil. Näiteks hõlmavad paljud korralikud MRP-süsteemid üksikasjalikke vahendeid tootmisplaanide koostamiseks nagu interaktiivsed Gantt diagrammid, dünaamilised kalendrid, tootmistellimuste drag-and-drop ümberpaigutamine, automaatsed tellimuste haldamise funktsioonid jms.

4. Tootmine ja kvaliteedikontroll

See etapp hõlmab kontrollpunktide seadmist tootmisjuhtimise protsessi, tagamaks, et eelnev prognoosimise, ajakavastamise ja tootmise planeerimise vaev ei läheks raisku ja et tootmine kulgeks plaanipäraselt. Tootmise juhtimissüsteemid jälgivad tööprotsesside tulemuslikkust ja võrdlevad neid sihtvõimsustega. Kvaliteedikontroll seevastu seisneb strateegiliselt paigutatud sammudes, mille eesmärk on tagada tootmise vastavus seatud sihtidele.

Tootmise jälgimissüsteemid peaksid andma sisuliselt reaalajas tagasisidet tootmissüsteemi kohta, kuna väga oluline on tagada võimalikult lühike reaktsiooniaeg, kui peaks midagi ootamatut juhtuma või kui on vaja teha muudatusi. Tootmise ohjamise meetodid hõlmavad töövoogude pidevat jälgimist ja raporteerimist, erinevate tootmise tulemusnäitajate ehk KPI-de ja mõõdikute jälgimist, kvaliteedikontrolli integreerimist tootmisprotsessi jne.

5. Pidev kohandamine

Viimaks, olenemata sellest, kui hästi tootmine on planeeritud ja teostatud, on prognoosid ja kavandatud tootmismahud paratamatult ligikaudsed suurused. Tegelikud andmed tulemuslikkuse kohta kogutakse alles siis, kui tootmine algab. Seetõttu kuulub tootmise planeerimise alla kindlalt ka pidev kohandamine ja täiustamine.

Sisuliselt ei ole mingit garantiid, et varasematel andmetel ja planeerijate parimatel jõupingutustel põhinev tootmisplaan peegeldab ideaalselt hetkeolukorda. Tootmiskavad ja tootmisjuhtimissüsteemid peaksid olema piisavalt paindlikud, et võimaldada jooksvalt muudatuste tegemist. Lõppude lõpuks on konkurentsieelise säilitamiseks ülioluline suurendada tõhusust tootmise kõigis aspektides alates varude liikumisest kuni ajakava koostamiseni.

Erinevate tootmistüüpide planeerimine

Kuna tootmisprotsesse on mitmeid eri tüüpe, ei ole tootmise planeerimine sugugi universaalne protsess. Kuigi ülalkirjeldatud planeerimise 5 etappi ammu on kohandatavad paljudele erinevatele stsenaariumidele, vaatleme siinkohal kolme tootmismeetodit ja nende tootmise planeerimise eripärasid.

- Töökoja meetod või projektipõhine planeerimine. Töökojapõhine ja projektipõhine meetod hõlmavad tükkhaaval toodete valmistamist. Töötajaid töötavad reeglina kõik ühe ja sama projekti kallal korraga. Kasutatakse peamiselt tellimuse järgi valmistamise (make-to-order ehk MTO) või projektitootmise (engineer-to-order ehk ETO) töövoogu. Kuna kõik tootmisprotsessi etapid on konkreetse projekti põhised, on seda ka tootmise planeerimine. Tootmise kohandatud iseloomu tõttu koostatakse ja järgitakse tootmisplaane tavaliselt iga töö või projekti kohta eraldi, mitte tootmisperioodi kohta.

- Partiitootmise planeerimine. Partiitootmine (batch production) on töövootüüp, mille puhul toodetakse korraga partii identseid kaupu. See on sisuliselt vahepealne meetod töökojameetodi ja katkematute tootmistüüpide vahel. Partiitootmise puhul on tootmisruum seadistatud üheainsa kaubatüübi tootmiseks korraga, selle asemel, et toota järjestikku palju erinevaid tooteid. Igal tootel on eraldiseisev tootmisplaan, mille järgi tootmisruum enne tootmise algust seadistatakse. Kui ettevõte toodab partiimeetodil palju erinevaid tooteid, peaks partiitootmise planeerimine kindlasti sisaldama ka konkreetseid lisajuhiseid selle kohta, kuidas optimaalselt töökeskuseid jms välja vahetada.

- Pideva tootmise planeerimine. Vootüüpi tootmises (flow type manufacturing) luuakse suured koosteliinid, mis võimaldavad pidevat kaubavoogu ja on seadistatud ühesuguste toodete masstootmiseks. Sellises tootmisliinis moodustab iga järjestikuliselt paikneva tööjaama väljund järgmise tööjaama sisendi. Seda tüüpi tootmist kasutatakse enamasti suure tootmismahuga toodete valmistamiseks. Siin on oluline, et materjalide ja komponentide liikumine mööda tootmisliini kulgeks nagu kellavärk. Vootüüpi tootmise tootmisplaanid peavad olema äärmiselt üksikasjalikud, sisaldades täpset teavet sellest, kuidas tootmine kaardistatakse ja kuidas saavutatakse piisavamahuline materjalide kättesaadavus. Tõhususe suurendamine ja raiskamise minimeerimine on selliste suuremahuliste tootmisoperatsioonide puhul üliolulised – vaid murdosa raisatud toorainest või mõni sekund pikem protsessietapp võib tööpäeva lõpuks tähendada tohutuid lisakulutusi.

Tootmise planeerimise olulisus

Kuna tänapäeva töötlev tööstus on muutumas üha keerukamaks ja tarneahelad ulatuvad üle kogu maailma, võrdub suurem kontroll tootmisprotsessi üle otseselt suuremate ärivõimaluste ja konkurentsivõimega. Siin on mõned kõige olulisemad eelised, mida põhjalik tootmise planeerimine kaasa toob:

- Suurem tõhusus: Tootmise planeerimine tõstab oluliselt tootmistõhusust, kuna see aitab optimeerida masinate, tööjõu ja tooraine kasutamist. Tulemuseks on sujuvamad tootmisvood, kulude kokkuhoid ja vähem ressursside raiskamist.

- Suurem klientide rahulolu: Hea tootmisplaan tagab kaupade õigeaegse tootmise ja tarnimise, mis toob kaasa suurema klientide rahulolu. Aidates säilitada toodete ühtlast kvaliteeti ja pidada kinni tarnetähtaegadest, sillutab põhjalik tootmise planeerimine teed parema ärimaine ja pikaajalisemate kliendisuhete poole.

- Vähendatud tootmisaeg: Tootmise planeerimine aitab läbi tootmisprotsesside tõhustamise kõrvaldada kitsaskohti, korraldada paremini tootmisüksuseid ja vähendada tootmisetappide vahelisi ooteaegu. Tulemuseks on lühem tootmistsükkel ja lühemad tootmisajad, mis võimaldab tooteid kiiremini klientideni toimetada.

- Madalamad tootmiskulud: Tootmise planeerimine aitab märkimisväärselt vähendada tootmiskulusid. Seda seetõttu, et nõudlus ja tootmismaht on joondatud, et ressursside kasutus on optimeeritud ja tööseisakuid esineb ainult harvadel erandjuhtudel. Madalamad kulud tähendavad rohkem kasumlikkust ja suuremat mänguruumi investeeringuteks muudesse ärivaldkondadesse.

- Varude haldamine: Mõistagi aitab tõhusam tootmise planeerimine ka paremini laovarusid hallata – tagada, et tootmisnõudluse rahuldamiseks on laos piisavalt toorainet, vältides samal ajal üleliigset laoseisu. Muuseas langetab seegi kulusid kuna nii üleliigsed varud kui ka lao puudujääk tähendavad ettevõtte jaoks pea alati lisakulud.

- Kvaliteedikontroll: Kvaliteedikontroll on tootmise planeerimise lahutamatu osa. Standardite ja kontrollpunktide seadmisega tootmisprotsessis saavad ettevõtted varakult märgata ja adresseerida tekkivaid kitsaskohti või eksimusi. See aitab tagada, et lõpptoode vastaks või ületaks kliendi ootusi, mis on oluline kaubamärgi maine ja turupositsiooni säilitamiseks.

- Riskijuhtimine: Tootmise planeerimine hõlmab ka võimalike häirete ennetamist tarneahelas või tootmisprotsessis ning varuplaanide koostamist riskide lahendamiseks ja võimalike eriolukordade leevendamiseks. Ennetav hoiak aitab minimeerida tööseisakuid ja tagab tootmiseprotsesside jätkumise ka ootamatutes olukordades. Seega aitab tootmise planeerimine kaasa ettevõtte üldisele vastupidavusele ja stabiilsusele.

Õige tootmise planeerimise vahendi valimine

Kaasaegses tootmismaailmas on traditsioonilised tootmise planeerimise meetodid nagu arvutustabelid või käsitsi paberi baasil jälgimine muutumas üha kasutuskõlbmatumaks. Kaasaegse tootmise keerukus ja dünaamilisus nõuavad paratamatult paindlikumat, täpsemat ja tõhusamat lähenemist tootmise juhtimisele. Manuaalsed meetodid ei ole mitte ainult ebapiisavad suuremate andmekogumite haldamise või jälgitavuse tagamiseks – need lihtsalt ei võimalda hallata keerulisi tootmismeetodeid nagu mitmetasandilised tootespetsifikatsioonid (multi-level BOM), integreeritud hanked, dünaamilised ajakavad, paralleelne täitmine jne.

Parim lahendus ettevõtetele, kes soovivad tootmismailma keerukustega tõhusalt toime tulla on tootmistarkvara. Spetsiaalsed tootmise ERP-süsteemid (ettevõtte ressursside planeerimine) pakuvad töökindlat lahendust tootmise kõigi aspektide haldamiseks alates tootespetsifikatsioonidest, marsruutimisest ja varudest kuni hangete, inimressursside, finantside ja kliendisuheteni välja.

ERP- ja MRP-süsteemid võimaldavad automeerida paljusid tootmisplaneerimisega seotud ülesandeid, mida varem vaid käsitsi teha sai, aidates nii kõrvaldada inimlikke vigu ja pakkudes paremaid ning täpsemaid andmeid otsuste tegemiseks. Seega ei ole üllatav, et hästi integreeritud tootmise planeerimise tarkvara võib märkimisväärselt lühendada tootmisaegu, optimeerida ressursside kasutust ning suurendada kasumlikkust ja konkurentsivõimet ning seda suure investeeringutasuvusega.

Väikestele ja keskmise suurusega tootjatele, kes otsivad taskukohast ent suutlikku tootmistarkvara, on MRPeasy lihtne valik. See kõik-ühes-tootmistarkvara on loodud spetsiaalselt väiketootjate vajadusi silmas pidades. Süsteem pakub kogu vajalikku funktsionaalsust ilma keerukuse ja hinnasildita, mis traditsiooniliste ERP-süsteemidega sageli kaasas käivad. MRPeasy kasutajasõbralik ja 100% pilvepõhine kasutajaliides ning rikkalik funktsionaalsus teevad MRPeasy-st täiusliku tootmise planeerimise tööriista.