Mis on tootmise ajakava koostamine?

Tootmise ajakava koostamine on tootmistõhususe maksimeerimisele suunatud protsess, mis põhineb tootmistegevuse lühiajalisel planeerimisel ja ajastamisel. Selle eesmärkideks on saavutada sujuvam töökorraldus ja efektiivsem tootmisliin, vältida varude defitsiiti, tuvastada ja kõrvaldada tootmise kitsaskohti, viia tootmismahud vastavusse nõudlusega ning tasakaalustada tööjaamade omavahelisi sisendeid ja väljundeid. Tootmisgraafik on tootmise juhtimise lahutamatu osa ja üks peamiseid vahendeid, millega tagatakse tootmisplaanide õigeaegne ja optimaalne täitmine.

Süstemaatilise tootmise ajakavastamise tähtsust ei saa ülehinnata. See aitab oluliselt kaasa tootmisettevõtte üldisele tootlikkusele. Lisaks ülalnimetatud kasudele võimaldab tõhus tootmise ajakavade koostamine tootjatel täita prognoositud tootmismahte, tagada õigeaegsed tarned, reageerida adekvaatselt nõudluse muutustele ning säilitada toorme tarnete ja tootmisvõimsuse vahel tasakaalu.

Mis on tootmisgraafik?

Tootmisgraafik on paindlik dokument, mis sisaldab üksikasjalikku teavet tootmise seisukohast oluliste muutujate kohta teatud ajavahemikul. Graafikus on kirjas, mida tuleb toota, kes seda toodab, kus seda toodetakse ning mõistagi ka millal ja kuidas. Lisaks peaks hea ajakava sisaldama situatsiooniplaani ja varukava enamlevinud võimalike häirete ja piirangute korral ning arvestama ka hooldus- ja seisakuajaga.

Tootmisgraafikute koostamiseks ja haldamiseks on mitmeid võimalusi. Ükskõik, kas seda tehakse Exceli mallide, planeerimistarkvara või muude vahendite abil, peaks hea tootmisgraafik ühel või teisel kujul sisaldama teavet järgmistest asjaoludest:

- prognoositav kliendinõudlus ja tootetüübid, mida on vaja toota;

- tööjõu jaotamine ja ressursside planeerimine;

- materjalinõuded ja varude liikumine;

- üksikasjalikud tootmistähtajad;

- marsruutimisinfo ja muu tootmisspetsiifiline teave;

- kvaliteedikontrolli meetmed ja varukavad.

Mis on tootmise planeerimine?

Tootmise planeerimine on üldisem protsess, mille eesmärk on tagada pakkumise ja nõudluse tasakaal tootmisüksuses pikema aja jooksul. See hõlmab otsustamist, millal kaupu toota, et kliente saaks teenindada õigeaegselt ja täies mahus, aga ka realistliku tootmisvõimsuse plaani ja materjalivajaduste nimekirja koostamist tootmis- ja hankemeeskonnale.

Järjepidev tootmisplaan aitab tagada, et ettevõte suudaks tootmisülesandeid tõhusalt ja õigeaegselt käiku lasta, ette valmistada ja valmis toota. Tootmisplaane koostatakse pikemateks tootmisperioodideks, tavaliselt nt. kvartaliks, poolaastaks või terveks majandusaastaks.

Tootmise planeerimine hõlmab otsustamist selliste küsimuste üle nagu:

- milliseid tooteid ja millises koguses on vaja tootmisperioodi jooksul toota;

- millise aja jooksul peab tootmine toimuma;

- milliseid toormaterjale ja töökohti tuleb selleks kasutada.

Teatud mõttes võib tootmisgraafikut vaadelda tootmisplaanis seatud strateegiliste eesmärkide taktikalise rakendamise vahendina.

Lugege meie põhjalikku juhendit tootmise planeerimise kohta.

Tootmise ajakava koostamise olulisus

Tootmise ajakavade koostamine on oluline tootmisprotsesside töövoogude optimeerimiseks, et tagada maksimaalne tõhusus ja vähendada või kõrvaldada viivitusi, tarbetut raiskamist ning võimalikke tööseisakuid. Tootmisgraafiku kasutamine võimaldab ettevõtetel ressursse antud aja jooksul kõige tõhusamalt ära jaotada.

Vaatleme järgnevalt põhilisi punkte, mida põhjalik tootmise ajakavastamine saavutada aitab.

- Tooraine, sisendite ja varuosade optimaalne jaotamine. Tootmisüksuse vajadused ja kättesaadavad ressursid peaksid olema tasakaalus, et töökojas oleks kõik vajalik käepärast just siis, kui seda vajatakse. Optimaalse jaotuse planeerimine aitab minimeerida ootamatuid seisakuid ja pudelikaelu.

- Tasakaalustatud varude tase. Korralikud ajakavad aitavad tagada, et ladudes ja jaotuskeskustes oleks tootmismahte arvesse võttes õige varude tase. Kui toorained, komponendid ja töövahendid on õigel ajal ja õiges kohas, väheneb nii laovarude puudujääkide kui ka liigse inventari kuhjumise tõenäosus ning laoruumid on paremini organiseeritud.

- Ühtlane tööjaotus vastavalt tootmismahtudele ja nõudlusele. Info lisamine tootmisgraafikusse töötundide, ületundide ja vahetuste töötajate arvu suurendamise kohta võimaldab tootmisnõudlust täpsemini täita. Kui nõudlus väheneb, saab üleliigsetele töötajatele määrata näiteks koolitusi, muid ülesandeid või vaba aega.

- Optimaalne seadmete jõudlus. Kuna tootmise graafikud tegelevad töötoimingute järjestamise ja ajastamisega, teeb tootmise ajakavade koostamine pudelikaelad ja muud probleemid nähtavaks. See võimaldab vähendada seadmete kasutamisega seonduvat ebaefektiivsust. Seega võimaldavad tootmisgraafikud ressursside paremat jaotamist ja tootmisvõimsuse täielikku rakendamist. Kuna olemasolevad töökeskused on optimaalselt kasutuses, kaob tihti vajadus täiendavate tootmisüksuste kasutuselevõtuks.

- Rahalised kaalutlused. Rahaliste kaalutluste kaasamine planeerimise ja ajakava koostamise protsessi võimaldab rahaliste vahendite ja investeeringute optimaalset suunamist organisatsioonis. Nii aitab tootmise ajakavastamine tagada kõrgeima tasuvuse ja võimaldab tootjatel oma rahalisi vahendeid paremini hallata.

- Tasakaal tootmisaja ja toote kvaliteedi vahel. Optimaalselt planeeritud ja teostatud tootmisväljund tähendab, et tooraine valmistoodanguks muutmise aeg hoitakse võimalikult lühikesena, ilma et kvaliteet kannataks. See tähendab lühemat üldist tarneaega, suuremat kliendirahulolu ja kõrgemat kasumimarginaali.

Tuntumad tootmise kavandamise meetodid

Tootmise ajakavade koostamiseks kasutatakse mitmeid tehnikaid, vahendeid ja tarkvaralahendusi. Näiteks sisaldavad paljud tootmise ERP-süsteemid võimsaid tootmise ajakavade koostamise ja kavandamise võimalusi. Levinumad ajakavastamise meetodid on näiteks piiramatu ja piiratud tootmisvõimsuse planeerimine (infinite and finite capacity planning) ning edasi- ja tagasisuunal ajakavastamine (forward and backward scheduling).

Piiramatu ja piiratud tootmisvõimsuse planeerimine

Tootmisvõimsuse planeerimine määrab, kuidas tööpiiranguid tuleks ajakava koostamisel arvesse võtta. Piiramatu võimsuse planeerimisel eeldatakse, et tööjõuressurssidel ei ole piiranguid. Teisisõnu, et ressursipiirangud puuduvad ja kõigi kavandatud tööde lõpetamiseks on piisavalt tööjõudu ja töökohti. See toimib tavaliselt hästi, kui korraga on töös väikesem arv suhteliselt suuri tootmisprojekte ja ei ole ohtu, et töövõimekus ja ressursid oleks ülekoormatud või et tööjaamade vahel konkurentsi ilmneks.

Teisalt, piiratud tootmisvõimsuse planeerimine võtab arvesse tootmiseks vajalike ressursside eelnevalt kindlaksmääratud piire. Näiteks ei saa masinat planeerida töötama 10 tundi päevas, kui saadaval on ainult 8-tunnine vahetus. See meetod on kasulik, kui eri tööjaamadele on planeeritud palju keeruliste marsruutidega töid ja on suur oht, et tekib pudelikaelu. Kui ressursimaht ei ole piisav, planeeritakse piiratud tootmisvõimsuse planeerimisel töö järgmisele vabale ajale, eeldusel, et tootmise alustamiseks on siis piisavalt materjali.

Edasi- ja tagasisuunal ajakavastamine

Edasi- ja tagasisuunal ajakavastamine erinevad selle poolest, millisest operatsioonist alates tootmisjärjekorras planeerimisprotsess algab ja millises suunas ta ajaskaalal edasi liigub. Edasisuunal kavandamise puhul määratakse iga tootmisvooru varaseim algusaeg ja toimingud planeeritakse ajas edasi, liikudes ükshaaval esimesest toimingust viimaseni. See lähenemine on kasulik näiteks lattutootmise puhul (make-to-stock), kui tootmise ajakava soovitakse võimalikult tihedalt töötellimusi täis pakkida.

Seevastu tagasisuunal ajakavastamine algab iga töö tähtaja määramisega, millal toimingud peavad olema lõpetatud. Toimingud kavandatakse enne tootmise algust ajas tagasi liikudes, alustades viimasest toimingust ükshaaval kuni esimese toiminguni. See meetod on kasulik, kui töötatakse väga rangete tähtaegadega ja järgitakse just-in-time meetodit, et minimeerida pooleliolevate tööde mahtu ja seisvaid varusid.

Tootmisgraafiku koostamise etapid

Kuigi on palju eri võimalusi, kuidas tööde ajakavade planeerimisele läheneda, hõlmab see protsess üldjoontes järgmisi etappe.

Tootmise planeerimine

Tootmisgraafiku koostamise esimene oluline samm – tootmise planeerimine, hõlmab strateegiliste eesmärkide ja tähtaegade seadmist, olemasolevate ressursside ja eelarvete analüüsimist ning tööjõu ja tootmisvõimsuse kasutuse arvutamist kavandatud tootmisperioodiks. See samm hõlmab sageli põhitootmisgraafiku (master prodction schedule) koostamist. Planeerimine võib olla kavandatud staatiliselt või dünaamiliselt, sõltuvalt sellest, kas tootmisprotsessid peaksid prognooside kohaselt jääma kogu tootmisperioodi jooksul stabiilseks või tuleb kavandada ka paindlikkust.

Marsruutide optimeerimine

Toote marsruut viitab teekonnale, mille tooraine jt toote komponendid peavad tootmisükses läbima teel saamaks valmistoodanguks. Selle tootmisgraafiku sammu eesmärk on määrata kindlaks kõige tõhusam tootmisoperatsioonide järjestus.

Aja planeerimine

Aja planeerimise aspekt hõlmab tootmise ajakava väljaarvutamist ja planeerimist. See on tootmise ajakavastamise protsessi keskseim osa, mis koosneb tootmisprotsessi iga etapi aja, töökohtade, tööriistade ja tööjõu reaalsest planeerimisest. See hõlmab ka otsustamist, kas ja milline osa tootmisest toimub edasi- või tagasisuunal ajakavastamise kaudu.

Lähetamine, täitmine ja pidev täiustamine

Kui ülalmainitud kolm esimest etappi on teoreetilised, siis lähetamine ja tellimuste täitmine on praktilised ja lähevad käiku siis, kui tootmine kavandatud ajavahemikul pihta hakkab. Lähetamine viitab ajakavade ja vastuvõetud eesmärkide edastamisele kogu tootmisoperatsiooni vältel. Täitmine kujutab endast seejärel kooskõlastatud ajakava ellu viimist. Viimaks, pidev täiustamine viitab kahesuunalisele suhtlusele juhtkonna ja tootmisosakonna vahel, et saada tagasisidet tootmise kulgemise, pudelikaelade jne kohta.

Tootmisprotsessi optimeerimine

Plaanid on ainult nii head kui hästi nad ellu on viidud. Selleks, et tagada eespool nimetatud tootmise ajakavastamise etappide probleemivaba rakendamine, on oluline süstemaatiliselt kaalutleda, kuidas kogu tootmisprotsess on üles ehitatud. Vaatleme järgnevalt mõningaid peamisi tootmisega seotud aspekte, mida tuleks arvesse võtta, et maksimeerida hea tootmisgraafiku potentsiaali.

Varud ja tarneahel

Et vältida tootmisseisakuid, hoida tootmiskulusid kontrolli all ning vältida varude defitsiidist või ülevarustamisest tulenevaid võimalikke kahjusid, on oluline hoida varude tase pidevalt optimaalsel suurusel. Seega peaks tootmiseks vajalik hulk toorainet ja komponente olema tootmise hetkel käepärast või selle liikumine tootmisüksusesse koordineeritud.

Mistahes suurusega tootmisettevõtete jaoks oleks mõistlik investeerida korralikesse varude ja tarneahela haldamise vahenditesse. Korralik tarneahela ja varude haldamise süsteem võimaldab automatiseerida ja optimeerida mitmeid protsesse, hõlbustamaks tõhusamat saadetiste haldamist, hankeid, klienditellimusi jpm.

Seadmed ja töökohad

Et ajakavast kinni pidada ja tagada stabiilne tootmine, peavad seadmed ja masinad olema korras. Seadmete hooldust tuleks läbi viia korrapäraselt, et vähendada rikete esinemist. Kriitilise tähtsusega seadmete varuosad peaksid olema alati käepärast. Töökohad tuleks hoida ka puhaste ja kergesti ligipääsetavatena.

Oluline on ka hea arusaamine tööjaamade marsruutimisest, tsükli- ja seadistusaaegadest. Ka siin on võimekas tootmisjuhtimistarkvara sisuliselt hädavajalik, et hoida töökoda võimalikult tõhusalt töös.

Tööjõud

Tootmine sõltub töötajatest, kes juhivad masinaid ja haldavad töökojas tootmisprotsesse. Töötajad peaksid olema hästi informeeritud ja neil peaks alati olema hea ülevaade eelseisvast tootmisperioodist. Enne tootmise alustamist tuleb töötajatele tootmisgraafik arusaadavalt selgeks teha.

Töötajad peavad olema määratud õigel ajal õigetele tööpostidele. Lisaks tuleb tagada aga ka õige kvalifikatsioon seadmete kasutamiseks ning sisekorraeeskirjad.

Töökoda

Viimaks tuleb pöörata nõuetekohast tähelepanu ka tootmisüksuse üldisele korrale. Kas elektriarve on tasutud, kas kompressorid on korras ja rõhu all jne. Tootmisruumid peaksid olema korrapäraselt hooldatud ja sisustatud nii, et maksimeerida tootmispotentsiaali.

See punkt puudutab üksikasju nagu tööjaamade vaheliste liikumisteede takistusteta hoidmine, varude liigutamine tööpostidele ilma masinaid seiskamata jms. Hästi planeeritud tootmisruum on oluline osa headest tootmistavadest, mida iga organisatsioon peaks järgima.

Parima lahenduse valimine tootmise planeerimiseks

Pingutuste ja saadud kasu vahel peaks alati valitsema tasakaal. Ettevõtte tootmise planeerimise ja ajakavastamise jaoks optimaalse tarkvaralahenduse leidmine on kulutõhususe seisukohalt ülioluline samm.

Tootmise ajakavastamine arvutustabelite abil

Tihtipeale otsustavad paljud tootmisettevõtted, eriti alles tootmistegevust alustavad väiketootjad korralikku tootmise planeerimise tarkvarasse esialgu mitte investeerida. Selle asemel valivad nad oma tootmistegevuse haldamiseks klassikalise arvutustabelitarkvara nagu Excel.

Excel on tuntud tööriist, millel on keerukuse ja funktsionaalsus üsna heas tasakaalus. Lihtsamate ja väiksemate tootmistoimingute jaoks võib see programm hästi sobida. Siiski on Excelil mitmeid põhimõttelisi puudusi, mis selle funktsionaalsust tootmisüksuses piiravad. Need muutuvad reeglina eriti nähtavaks, kui tootmisoperatsioonide ulatus ja ambitsioonid kasvama hakkavad.

Toome välja mõned puudused, mis seonduvad Exceli kasutamisega tootmise ajakavastamisel:

- Failid muutuvad liiga andmetihedaks. Exceli faile saab üsna suurel määral muuta – isegi makrod ja kodeerimine on väikeste muudatustega võimalikud. Üha enama andmehulga ja funktsioonide koondumisel tootmisfailidesse, muutuvad need lõpuks tohutu suurteks, ulatudes sageli gigabaitidesse. See teeb lihtsate toimingute, nagu faili avamine ja salvestamine, tüütuks ja aeganõudvaks ning suurendab hangumise ja andmekao ohtu.

- Funktsionaalsuse ja integratsioonide puudumine. Et tootmine sujuks tõrgeteta, peab erinevatel osakondadel käimasolevatest tootmisprotsessidest hea ülevaade olema. Tootmise planeerimise meeskond vajab juurdepääsu reaalajas Gantt diagrammidele, samas kui ostuüksus võib vajada sama Exceli faili kohandamist tellimuste jälgimiseks. Selline integreeritud funktsionaalsuse ja sünkroniseerimise puudumine piirab Exceli failide võimekust rahuldada kõiki tootmisprotsessi vajadusi.

- Käsitsi sisestatud andmetest tulenevad vead. Uuringud on näidanud, et enamik keerukate äriprotsesside jaoks kasutatavatest reaalsetest Excel failidest sisaldavad andmesisestusvigu. Kui süsteemi sisestatakse suur hulk andmeid nagu on tootmise planeerimise puhul tavaline, võivad pisivead lumepallina kasvades kontrolli alt väljuda.

Tootmise ERP koos tootmise planeerimise funktsionaalsusega

Erinevalt arvutustabelitarkvarast koondab tootmise ERP-tarkvara kõigi asjaomaste osakondade olulised operatiivandmed ühte andmebaasi. See reaalajas toimiv andmesüsteem võimaldab hangetel, varude juhtimisel, juhtkonnal ja ka tööpostidel olevatel töötajatel saada kohest juurdepääsu kriitilisele teabele ja seda iga osakonna vajadustele kõige paremini sobivate programmivaadete kaudu.

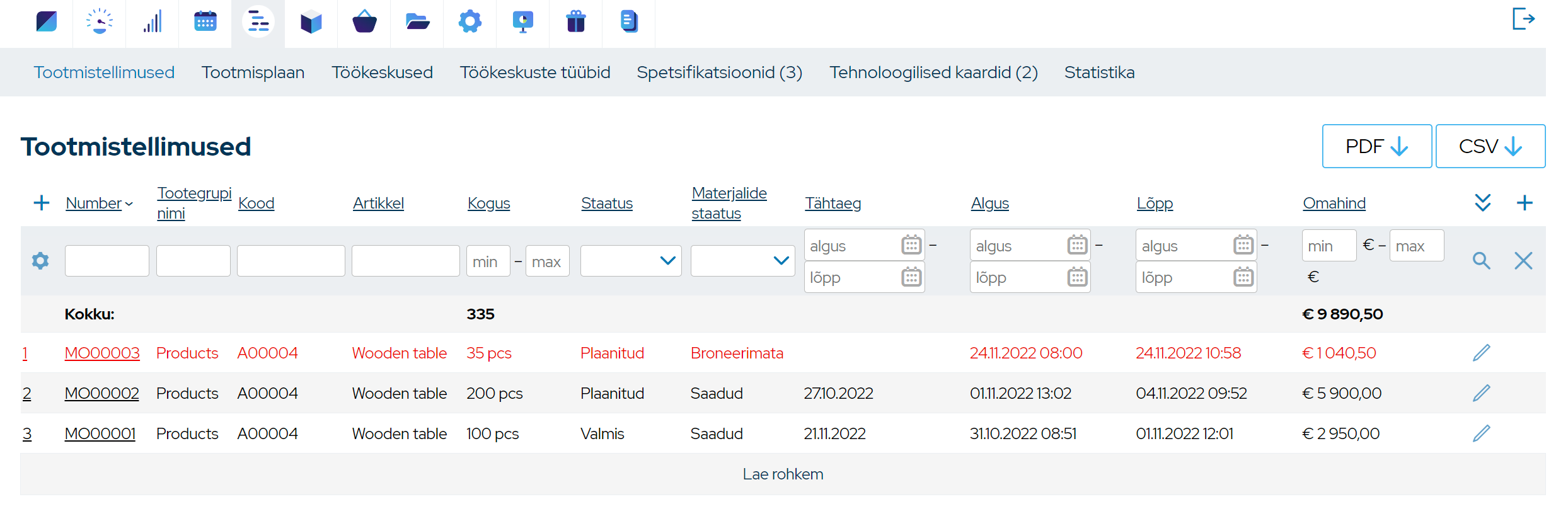

Tootmistarkvaras sisalduv tootmise planeerimise ja ajakavastamise võimekus läheb Exceli-s pakutavast oluliselt kaugemale. Tootmise ERP-lahendused koondavad kokku kõik, mida tootmise planeerimiseks, ajakavastamiseks, jälgimiseks ja maksimaalse tõhususe saavutamiseks vaja läheb. MRPeasy on täielikult pilvepõhine tootmise ERP-süsteem, mis ühendab võimsad tootmise planeerimise ja ajaplaneerimise vahendid tervikliku tootmise teostamise (MES) ja varude haldamise funktsionaalsusega.

MRPeasy abil saate kasutada interaktiivset tootmiskalendrit ja Gantt-graafikuid, dünaamilist ajakava, automaatset tellimusaruandlust ja -teavitusi, põhjalikku mitmetasandilist tootespetsifikatsiooni funktsionaalsust ja marsruutimise tuge, individuaalseid tööjaamade ja tööjõu haldamise vahendeid, automaatselt koostatud aruandeid, raamatupidamismoodulit, põhjalikke jälgitavuse funktsioone, sisseehitatud integratsioone ja palju muud.

Loe lähemalt Kuidas minna Excelist üle tootmistarkvarale/ MRP-süsteemile.