¿Qué es la planificación de la producción?

La planificación de la producción es el proceso de considerar y preparar estratégicamente todas las variables clave del proceso de fabricación de una empresa para un periodo próximo antes de que comience. El proceso suele implicar la creación y el seguimiento de un plan de producción – un documento o metodología en el que se detallan los pasos clave de la operación de fabricación. Los principales objetivos de la planificación de la producción son lograr un mayor control sobre la fabricación y maximizar la eficacia de la producción en el proceso.

El control de la producción significa que existe una buena visión general de los flujos de trabajo en tiempo real y de la operación de fabricación en su conjunto, que se puede acceder rápidamente a la información sobre las existencias y que se está preparado para reaccionar inmediatamente en una situación imprevisible. La eficiencia de la producción, por su parte, puede entenderse como un esfuerzo dirigido a adecuar los volúmenes de producción a la demanda, reducir los gastos generales y los costos de producción, eliminar los residuos y acortar los tiempos de entrega.

En el pasado, la planificación exhaustiva de la producción sólo era habitual para los grandes fabricantes. Hoy en día, sin embargo, los procesos de fabricación y las cadenas de suministro son cada vez más complejos también para las pequeñas y medianas empresas. Contar con un ciclo de producción bien planificado se está convirtiendo en una necesidad para los fabricantes de cualquier tamaño. Afortunadamente, los medios para llevar a cabo la planificación de la producción también se han vuelto mucho más asequibles y disponibles en los últimos años.

Aun así, muchos propietarios de empresas planifican su producción con métodos anticuados o evitan invertir tiempo y recursos en la planificación sistémica o la gestión de inventarios, sin ser conscientes de que esto puede suponer una pérdida de oportunidades y afectar negativamente a la competitividad.

¿Qué es un plan de producción?

El plan de producción es el documento central en el que se detalla toda la información necesaria que conllevará un próximo calendario de producción. Debe incluir todos los aspectos principales relacionados con la producción de una planta de fabricación, como las capacidades y las programaciones, las prioridades de producción, la mano de obra, los puestos de trabajo y los equipos, la disponibilidad de materias primas, los movimientos de inventario, las rutas, etc.

Cuanto más completo sea el plan de producción, más fácil será gestionar la producción. Por lo tanto, es una buena idea tener en cuenta también otros detalles de la fabricación, como:

- ¿Existen proveedores adicionales o copias de seguridad para los componentes con tiempos de entrega más largos?

- ¿Qué posibles cuellos de botella y limitaciones pueden darse en diferentes escenarios y cómo mitigarlos?

- ¿Necesita el personal formación adicional o habrá que subcontratar partes de la producción durante un tiempo?

- ¿Cuándo y cómo debe realizarse el mantenimiento de los equipos dentro de la fase de producción prevista?

La minuciosidad es crucial, pero el plan de producción también debe ser lo bastante conciso para que resulte fácil de seguir. Demasiados bucles en el proceso de toma de decisiones pueden constituir una limitación de la planificación en sí misma. Hay que sopesar los aspectos incluidos y deducir los pasos redundantes. Otro factor crucial es que, una vez listo y aceptado, el director de producción comunique adecuadamente el plan de producción a todas las partes interesadas.

¿Qué relación existe entre la planificación y la programación de la producción?

Mientras que la planificación de la producción es el proceso estratégico de planificación de las actividades relacionadas con la fabricación de mercancías, la programación de la producción es el proceso de hacer que el plan de producción funcione en una línea de tiempo. En otras palabras, un programa de producción es el plan de producción que se desarrolla en el tiempo, y la programación, como tal, es la gestión de ese desarrollo.

Así, si el plan de producción detalla todos los procesos necesarios para alcanzar los objetivos de producción durante un periodo de tiempo, la programación de la producción detalla la secuencia de estos procesos y su dependencia temporal. Al igual que en la planificación de la producción, uno de los principales objetivos de la programación de la producción es lograr la máxima eficacia.

Consulte también nuestra guía sobre programación de la producción.

Las 5 etapas de la planificación de la producción

La planificación de la producción puede realizarse de muchas maneras. En última instancia, la forma correcta de hacerlo depende de cada empresa y de las particularidades y requisitos de su flujo de trabajo. A grandes rasgos, el proceso de planificación de la producción puede dividirse en 5 pasos.

1. Previsión y planificación de la capacidad

En primer lugar, hay que conocer con precisión los volúmenes de producción que el taller debe satisfacer en el próximo periodo de fabricación. Para crear una previsión de la demanda se analizan datos históricos de ventas, encuestas, análisis de mercado y otros parámetros. Este proceso es especialmente importante para los fabricantes que necesitan evitar el exceso de existencias de productos terminados.

Los datos de la previsión pueden combinarse con la planificación de la capacidad. En la planificación de la capacidad, se analizan los volúmenes de producción de periodos anteriores, así como los datos de fabricación sobre las capacidades de producción del sistema de fabricación para obtener información sobre las tasas de utilización óptimas. Existen múltiples métodos analíticos para llevar a cabo la planificación de la capacidad. En cualquier caso, la comparación de los datos con la previsión permite asegurarse de si el sistema de producción es capaz de satisfacer la demanda prevista o necesita ajustes.

2. Mapa de producción y asignación de recursos

En esta fase, la producción se planifica en detalle para determinar la secuencia y las rutas del próximo flujo de trabajo. Esto implica organizar el sistema de producción y el taller para gestionar las próximas órdenes de producción, planificar los procesos consecutivos y secuenciales, los puntos de desacoplamiento y los movimientos de inventario hacia y desde el taller. La asignación de recursos debe realizarse de la forma más exhaustiva posible, teniendo en cuenta desde el mantenimiento de los equipos hasta la disponibilidad de mano de obra.

También es importante planificar la disponibilidad de materias primas. Hay que determinar si las materias primas están en existencias o disponibles bajo pedido y a qué proveedores, si los tiempos de entrega y envío están actualizados, si algunos componentes críticos pueden subcontratarse en caso de que sea necesario o si existe un respaldo adecuado para su disponibilidad. Merece la pena planificar este tipo de cuestiones de antemano. Esencialmente, partes importantes de la gestión global de la cadena de suministro y las compras entran en esta fase.

3. Programación de la producción

Una vez definidas las capacidades, los métodos de producción y la disponibilidad de materiales, se finaliza el plan de producción. Es el momento de programar la producción, es decir, hay que asignar el plan a un calendario y generar programas de producción detallados para el periodo siguiente. No es raro que los fabricantes creen un plan maestro de producción (MPS) en esta fase. El MPS comparte muchas facetas con un plan de producción e incluye toda la información relevante sobre lo que tiene que ocurrir para producir las cantidades requeridas y cuándo tiene que ocurrir.

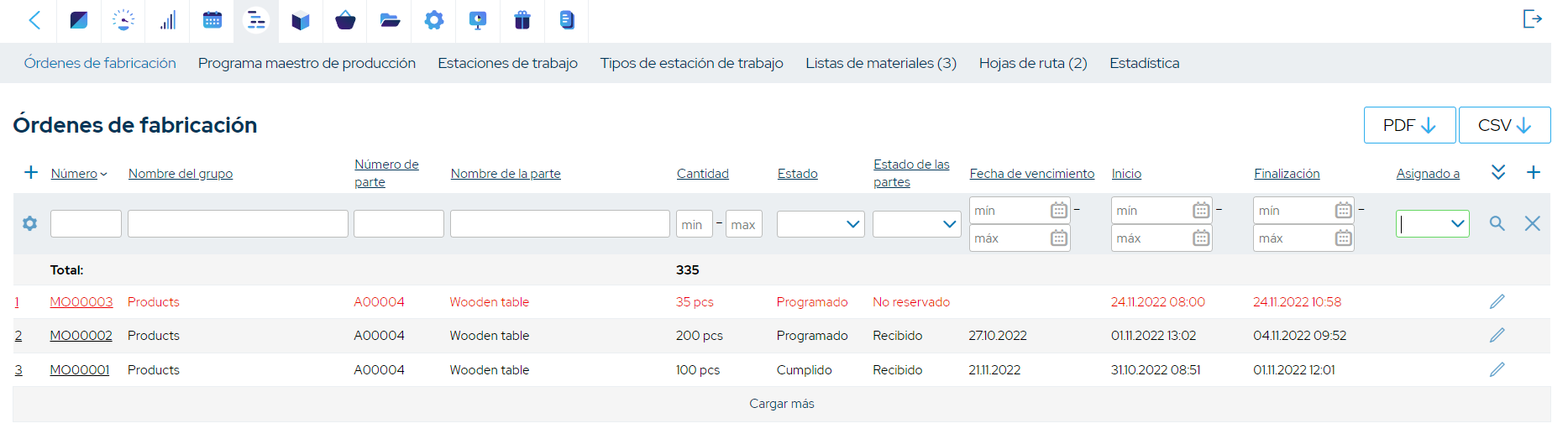

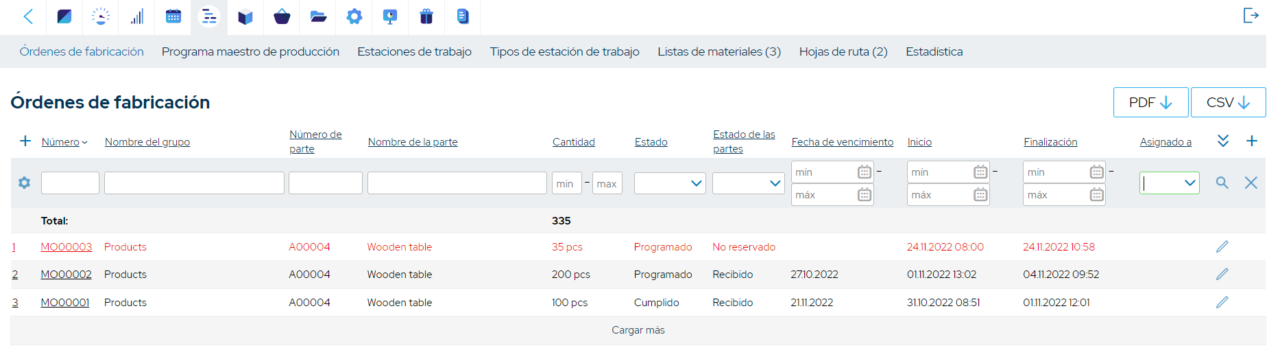

Hoy en día, gran parte del proceso de programación puede simplificarse y organizarse mediante el uso de un software de programación de fabricación. Por ejemplo, los sistemas MRP eficaces incluyen herramientas detalladas de programación de la producción, como diagramas de Gantt interactivos, reprogramación sobre la marcha mediante funciones de arrastrar y soltar, herramientas automáticas de gestión de pedidos, programaciones individuales por trabajador, etc.

4. Producción y control de calidad

La siguiente fase consiste en incorporar al proceso de gestión de la producción una serie de pasos de control continuo para garantizar que el esfuerzo previo de previsión, programación y planificación no se eche a perder y que la fabricación se desarrolle según lo previsto. Los sistemas de control de la producción hacen un seguimiento del rendimiento de los procesos de trabajo y lo comparan con las capacidades previstas. El control de calidad, por su parte, consiste en pasos estratégicos destinados a garantizar que la producción se ajuste a los objetivos.

Estos sistemas de seguimiento deben proporcionar información casi en tiempo real del sistema de producción, ya que es crucial garantizar un tiempo de respuesta mínimo en caso de que surja algún imprevisto o sea necesario realizar reajustes. Los métodos de control de la producción incluyen la supervisión y notificación continuas de los flujos de trabajo, el seguimiento de diversos indicadores clave de rendimiento y métricas de producción, la integración de comprobaciones de control de calidad en el proceso de fabricación, etc.

5. Ajuste continuo

Por último, por muy bien que se planifique y ejecute la producción, las previsiones y las capacidades proyectadas no dejan de ser aproximaciones. Los datos reales sobre el rendimiento sólo se recopilan a medida que tiene lugar la producción. Por eso, una parte concreta de la planificación de la producción es el ajuste y la mejora continuos.

Al fin y al cabo, no hay ninguna garantía real de que el plan de producción, basado en datos pasados y en los mejores esfuerzos de los planificadores, refleje idealmente las circunstancias actuales. Los planes de producción y los sistemas de gestión de la producción deben diseñarse de forma que sean lo suficientemente flexibles como para permitir cambios sobre la marcha. Al fin y al cabo, un esfuerzo constante por aumentar la eficiencia en todos los aspectos de la fabricación, desde los movimientos de existencias hasta la programación, es primordial para mantener una ventaja competitiva.

Tipos de planificación de la producción

Como hay muchos tipos diferentes de flujos de trabajo de producción, la planificación de la producción no es un proceso de aplicación universal. Si bien los 5 pasos anteriores se pueden adaptar a muchos escenarios diferentes, veamos tres métodos de producción diferentes que se pueden establecer en las empresas de fabricación y cómo podrían afectar a la planificación.

- Planificación por trabajos o proyectos. El método basado en trabajos o proyectos implica la fabricación de productos pieza a pieza. Los empleados no suelen estar diferenciados y, en su lugar, todos trabajan en el mismo proyecto. Utilizado sobre todo en los flujos de trabajo de fabricación bajo pedido (MTO) o ingeniería bajo pedido (ETO), el método de trabajo requiere una planificación diferenciada, ya que todas las fases del proceso de producción son específicas del proyecto. Debido a la naturaleza personalizada de la fabricación por encargo, los planes de producción suelen crearse y seguirse por encargo o proyecto, no por periodo de fabricación.

- Planificación de la producción por lotes. Laproducción por lotes es un tipo de flujo de trabajo en el que se produce un lote de productos idénticos a la vez. En esencia, se trata de un punto intermedio entre los talleres y la fabricación por procesos. En la producción por lotes, el taller está preparado para manipular un tipo de productos a la vez, en lugar de producir muchos artículos diferentes de forma consecutiva. Cada producto tiene un plan de producción diferente, según el cual se prepara el taller antes de iniciar la fabricación. Si una empresa fabrica muchos productos diferentes con el método por lotes, la planificación de la producción por lotes debe incluir sin duda instrucciones adicionales específicas sobre cómo cambiar de forma óptima las disposiciones.

- Flujo, proceso y planificación continua de la producción. En el flujo de trabajo de fabricación de tipo flujo, se establecen grandes líneas de montaje secuenciales para permitir un flujo continuo de mercancías. Cada estación de trabajo de la línea de producción completa un único proceso antes de que los componentes pasen a la siguiente fase. Este tipo de producción se utiliza sobre todo en operaciones de producción para almacenamiento con grandes volúmenes de producción. Aquí, es crucial que la secuencia y el movimiento de mercancías avancen como un reloj suizo. Los planes de producción de tipo flujo deben ser extremadamente detallados en cuanto a cómo se traza la producción y se consigue la disponibilidad de materiales. Aumentar la eficiencia y minimizar los residuos es primordial en estas operaciones de producción a gran escala, ya que una mera fracción de porcentaje de materia prima desperdiciada o unos segundos más de proceso pueden traducirse en enormes diferencias al final de una jornada laboral.

La importancia de la planificación de la producción

Con una industria de la fabricación moderna cada vez más compleja y cadenas de suministro que se extienden por todo el mundo, un mayor control sobre el proceso de producción se traduce directamente en más oportunidades de negocio y competitividad. Estas son algunas de las ventajas más importantes de una buena planificación de la producción:

- Mayor eficiencia: Al optimizar la utilización de recursos como maquinaria, mano de obra y materias primas, una planificación adecuada de la producción mejora significativamente la eficiencia operativa. Esto se traduce en una reducción de los residuos, la racionalización de los flujos de producción y el ahorro de costos.

- Mejora de la satisfacción del cliente: Un buen plan de producción garantiza la fabricación y entrega puntual de los productos, lo que conlleva una mayor satisfacción del cliente. Al ayudar a mantener una calidad constante de los productos y cumplir los tiempos de entrega, una planificación exhaustiva de la producción es un camino hacia la construcción de una reputación más sólida y el fomento de relaciones duraderas con los clientes.

- Reducción del tiempo de producción: Al agilizar el proceso de fabricación, la planificación de la producción ayuda a eliminar los cuellos de botella, organizar mejor el taller y reducir los tiempos de espera entre las fases de producción. Así se acortan el ciclo de producción y los tiempos de entrega, lo que permite una entrega más rápida de los productos.

- Reducción de los costos de producción: Al ajustar la demanda a la capacidad, maximizar el uso de los recursos y reducir los tiempos de inactividad, la planificación de la producción ayuda a reducir significativamente los costos de producción. Esto aumenta la rentabilidad y proporciona más margen para invertir en otras áreas de la empresa.

- Gestión de inventarios: Naturalmente, una planificación eficaz de la producción también ayuda a gestionar los niveles de inventario para garantizar que haya suficientes materias primas en existencias para satisfacer la demanda de producción, evitando al mismo tiempo el exceso de existencias. Esto evita el costo añadido tanto del exceso de existencias como del desabastecimiento y mantiene el almacén despejado y organizado.

- Control de calidad: El control de calidad es una parte integral de la planificación de la producción. Al establecer normas y puntos de control en el proceso de producción, las empresas pueden detectar y corregir cualquier fallo en una fase temprana. Esto garantiza que el producto final cumpla o supere las expectativas del cliente, algo crucial para mantener la reputación de la marca y su posición en el mercado.

- Gestión de riesgos: Laplanificación de la producción incluye anticipar posibles interrupciones en la cadena de suministro o en el proceso de producción y disponer de planes de contingencia para hacer frente a los riesgos. Ser proactivo minimiza el tiempo de inactividad y garantiza la continuidad de las operaciones incluso en situaciones inesperadas. Así pues, la planificación de la producción contribuye a la resistencia y estabilidad generales de la empresa.

Elegir la herramienta adecuada de planificación de la producción

En el panorama de la fabricación moderna, los métodos tradicionales de planificación de la producción, como las hojas de cálculo o el seguimiento manual, resultan cada vez más inadecuados. La complejidad y la dinámica inherentes a la fabricación moderna exigen un enfoque más ágil, preciso y eficiente para gestionar la producción. Los métodos manuales no sólo se quedan cortos a la hora de gestionar grandes conjuntos de datos o la trazabilidad, sino que tampoco son capaces de gestionar métodos de producción complejos como listas de materiales (BOM) de varios niveles, compras integradas, programación dinámica, ejecución paralela, etc. – aspectos cruciales de la planificación moderna de la producción.

La mejor solución para las empresas que desean navegar eficazmente por las complejidades inherentes al mercado de la fabricación es un software de fabricación específico. Estos tipos de ERP de fabricación (planificación de recursos empresariales ) proporcionan una solución sólida para gestionar todos los aspectos de la producción, desde la lista de materiales (BOM), las rutas y los inventarios, hasta las compras, los recursos humanos, las finanzas y las relaciones con los clientes.

Los ERP o sistemas MRP automatizan muchas de las tareas que antes se realizaban manualmente en la planificación de la producción, ayudando a eliminar los errores humanos y proporcionando datos más precisos para la toma de decisiones en tiempo real. No es de extrañar, por tanto, que un software de planificación de la producción bien implementado pueda reducir significativamente los tiempos de producción, mejorar la optimización de los recursos y aumentar la rentabilidad y la competitividad con un elevado retorno de la inversión.

Cuando se trata de pequeños y medianos fabricantes que buscan un software de producción asequible pero potente, MRPeasy destaca como una elección fácil. Este software de fabricación todo en uno está diseñado específicamente para satisfacer las necesidades específicas de los fabricantes más pequeños sin la complejidad y el precio que a menudo se asocian con los sistemas ERP tradicionales. La interfaz de MRPeasy, fácil de usar y 100% basada en la nube, y su completo conjunto de herramientas lo hacen perfecto para gestionar todos los aspectos de la planificación de la producción, todo en un solo lugar.