Was ist ein MRP-System?

Ein MRP-System ist die zentrale Produktionssoftware, die Fertigungsunternehmen einsetzen, um große Teile des Fertigungsprozesses zu verwalten, zu optimieren, zu planen und zu automatisieren. Diese Software integriert die wichtigsten Aspekte der Fertigung in einer einzigen Produktivitätssuite, einschließlich Produktion, Bestandsmanagement, Auftragsverwaltung, Beschaffungsplanung, Produktionsplanung und vieler anderer Funktionen.

In seiner ursprünglichen Form bezieht sich MRP auf die Materialbedarfsplanung oder Material Requirements Planning. Dieser Begriff wurde vor etwa 60 Jahren geprägt und stellte damals eine revolutionäre Technik für die Verwaltung von Beständen und die Terminierung von Fertigungsprozessen dar. Heute ist die Materialbedarfsplanung als MRP I bekannt, und obwohl sie das ursprüngliche „MRP“ in das „MRP-System“ einbrachte, verwenden moderne MRP-Systeme eigentlich eine viel fortschrittlichere Produktionsplanungsmethodik, die als Manufacturing Resource Planning oder Fertigungsressourcenplanung bezeichnet wird und auch als MRP II bekannt ist.

Die Vorteile dieser modernen Systeme gegenüber der manuellen Planung oder einfacheren Planungstools sind immens. Durch einen systemischen Ansatz bei der Verwaltung eines Fertigungsunternehmens werden sie in Form von kürzeren Vorlaufzeiten und kostengünstigeren, aber qualitativ hochwertigeren Waren an den Endkunden weitergegeben.

Während frühere computergestützte MRP-Systeme eine umfangreiche technische Infrastruktur erforderten, ist moderne MRP-Software meist Cloud-basiert. Die Software benötigt keine lokalen Server oder eine eigene IT-Abteilung zur Wartung der Infrastruktur. Diese Fortschritte haben die Nutzung und Implementierung dieser Art von Fertigungssoftware für Hersteller jeder Größe wesentlich erschwinglicher und zugänglicher gemacht.

Dieser Wechsel zu Cloud-basierten und SaaS (Software as a Service)-artigen Geschäftsmodellen von MRP-Systemanbietern ist noch recht neu. Noch vor etwa 10 oder 15 Jahren hätte die Implementierung eines MRP-Systems Hunderttausende oder sogar Millionen von Dollar gekostet. Heute bieten viele Softwareanbieter ihre Systeme als webbasierte Dienstleistung mit niedrigen monatlichen Abonnementgebühren an. Einige MRP-Systeme gehen sogar noch weiter und sind über mobile Geräte zugänglich, was die Berichterstattung in der Werkstatt vereinfacht und den Managern von überall her einen umfassenden Einblick in die Funktionsweise des Unternehmens ermöglicht.

MRP I und MRP II, die Unterschiede im Überblick

Da MRP I und MRP II die beiden wichtigsten Konzepte hinter MRP-Systemen sind und auch den gleichen Namen tragen, sollten wir uns ansehen, was MRP I und MRP II sind und wie sie sich unterscheiden.

Was ist MRP I? Materialbedarfsplanung

Wie bereits erwähnt, steht MRP I für Materialbedarfsplanung oder Material Requirements Planning. Es handelt sich dabei um eine Methode zur Ressourcenplanung und Bestandskontrolle, die Mitte des 20. Jahrhunderts entwickelt wurde und seitdem in der einen oder anderen Form verwendet wird.

Die allerersten Materialbedarfsplanungssysteme, die in der Fertigung eingesetzt wurden, dienten dazu, Informationen aus der Kundennachfrage und der Stückliste eines Fertigprodukts zu gewinnen. Diese Informationen wurden zur Berechnung des Materialbedarfs und zur Entwicklung von Einkaufsplänen und elementaren Produktionsplänen für das Produkt verwendet.

Frühe Versionen von MRP mussten nur zwei grundlegende Fragen beantworten: Welche Waren werden benötigt und in welcher Menge? Aber es gab noch eine ganze Reihe anderer Fragen, auf die die Hersteller Antworten finden mussten: Wie hoch sind die Produktionskosten und die Vorlaufzeit? Welches sind die optimalen Lagerbestände für den Arbeitsablauf? Wann müssen die Materialien beschafft werden? Welche Ressourcen werden für die Produktion benötigt und wann? Wie können Einschränkungen und Kapazitäten bei der Planung der Produktion berücksichtigt werden? usw.

Mit dem Aufkommen der ersten kommerziellen Computersysteme in den 60er und 70er Jahren wurden grundlegende MRP-Lösungen zu einer der allerersten integrierten Fertigungssoftware der Welt entwickelt. Dadurch konnten MRPs skaliert werden und begannen, aktuelle Lagerbestände, komplexere Stücklisten und Absatzprognosen zu berücksichtigen, um Ergebnisse wie empfohlene Produktions- und Einkaufspläne zu erstellen.

Auch wenn die Implementierung dieser frühen Giganten mit hohen Kosten verbunden war, bedeuteten sie doch einen riesigen Effizienzsprung für die Großserienfertigung. Sie halfen den Herstellern, die Lagerkosten zu senken und die Lagerbestände zu kontrollieren, den Bedarf an Inputs zu ermitteln und die Produktions- und Einkaufsplanung auf eine viel fundiertere Weise zu organisieren. Dies war der Anfang.

Was ist MRP II? Fertigungsressourcenplanung

MRP II oder Fertigungsressourcenplanung wurde als „organisierter gesunder Menschenverstand“ definiert und das aus gutem Grund. MRP II wurde 1983 von Oliver Wight ins Leben gerufen und ist eine Weiterentwicklung der ursprünglichen MRP I-Technik. Es berücksichtigt viele zusätzliche Aspekte des Fertigungsprozesses, indem es Kapazitätsplanung, Fertigungssteuerung, Einkaufsmanagement, Bestandskontrolle usw. in den Mix integriert. Alle MRP II Produktionssysteme sind softwarebasiert.

Im Vergleich zu ihrem Vorgänger kann die Software für die Fertigungsressourcenplanung viele zusätzliche Eingaben verwenden, wie z.B. Kapazitätspläne, Arbeitsfortschrittsberichte, Ressourcenpläne, Batching-Regeln, Kundenauftragsabwicklung, Kostenrechnungsdaten, usw. Damit ist MRP II in der Lage, viel genauere und ausgefeiltere Ergebnisse zu liefern und fügt ihnen vor allem die zeitliche Dimension hinzu. Es ist somit in der Lage, Fragen zu beantworten, beispielsweise wie lange es dauert, Waren zu produzieren, wann Ressourcen bereitgestellt werden sollten oder wie Engpässe bei der Weiterleitung eines Produkts vermieden werden können.

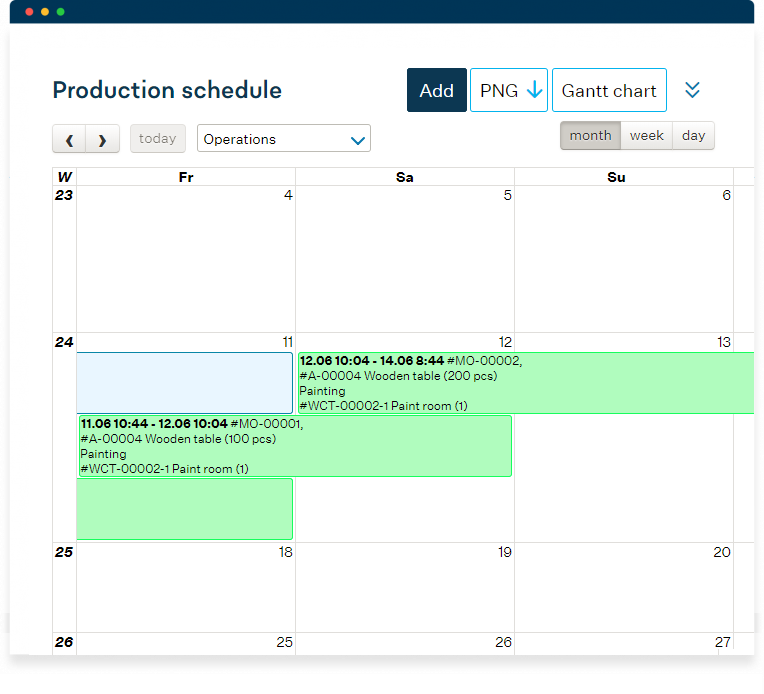

Das bedeutet, dass MRP II den Herstellern die Möglichkeit gibt, weitaus fortschrittlichere Planungstechniken einzusetzen und detailliertere Produktionspläne zu entwickeln. Es ermöglicht den Zugriff auf Echtzeitdaten zur Koordinierung von Arbeitsverfügbarkeit, Materiallieferung, Arbeitsplänen, Arbeitsplatzkapazitäten usw. Das System hilft bei der Planung und dem Überblick über alle in der Fertigung eingesetzten Ressourcen, bei der Simulation von Fertigungsprozessen, bei der Optimierung von Arbeitsplätzen und Produktionsabläufen sowie bei der Prognose der Nachfrage.

Die große Mehrheit der heutigen MRP-Systeme basiert auf MRP II. Die Methodik hat sich als sehr vielseitig erwiesen und kann ganz allein oder als Kernstück eines ERP-Systems (Enterprise Resource Planning) für die Fertigung eingesetzt werden. Die Hinzufügung eines erweiterten CRM- und eines Buchhaltungsmoduls ist in der Regel das, was als Weiterentwicklung eines MRP-Systems zu einem ERP-System angesehen wird, dazu später mehr. In jedem Fall werden wir uns von nun an mit MRP II-basierten MRP-Systemen befassen.

Wie funktioniert ein MRP-System?

MRP-Systeme funktionieren, indem sie Dateneingaben entgegennehmen und diese in nützliche Ausgaben umwandeln. Es muss jedoch sichergestellt werden, dass das System mit angemessenen und genauen Daten gespeist wird. Denken Sie an das Konzept von „Garbage in, garbage out“ oder GIGO. Diese Regel der Datenwissenschaft besagt, dass ein System nur dann qualitativ hochwertige Ergebnisse liefern kann, wenn es mit genauen, qualitativ hochwertigen Daten gespeist wird.

Ein MRP-System erhält Eingaben aus einer Vielzahl von Quellen, da Mitarbeiter aus dem ganzen Unternehmen Informationen beisteuern, indem sie mit der Software interagieren. Dazu gehören Kundenaufträge und Beschaffungsdaten, Lagerbewegungen und Produktionsberichte.

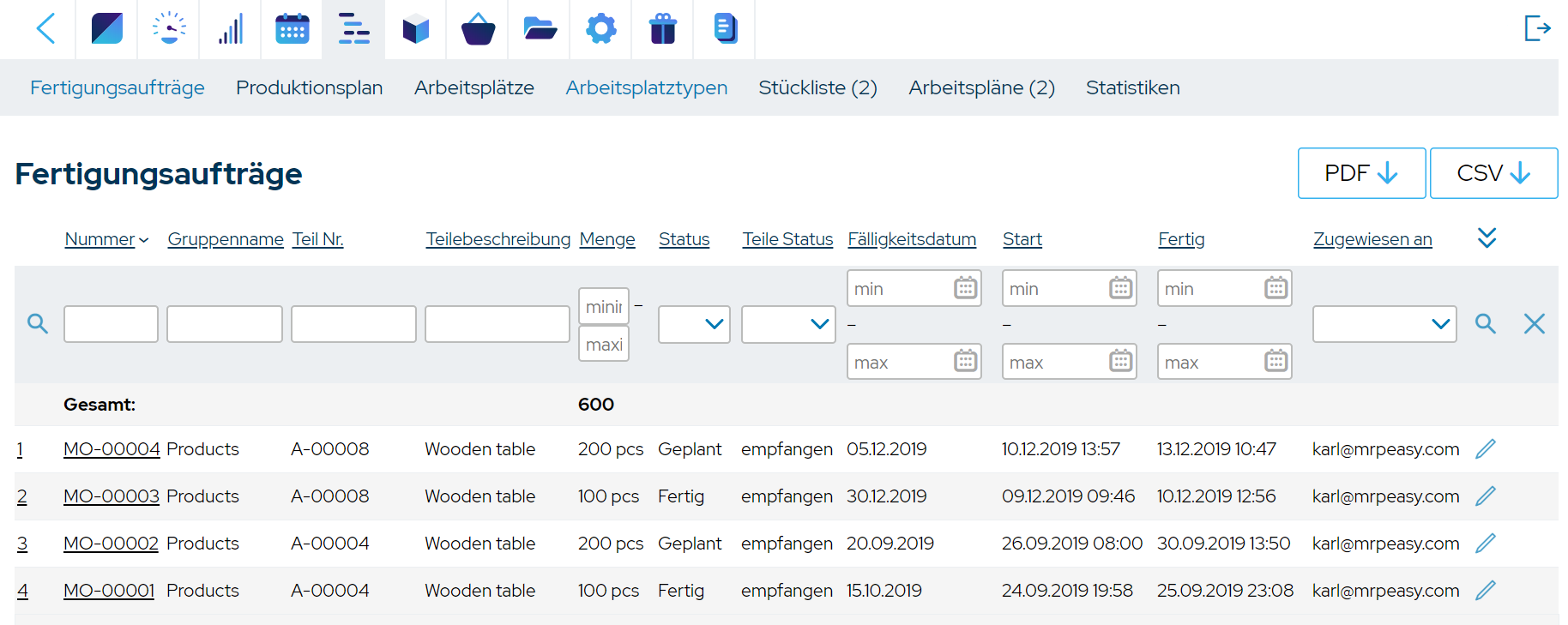

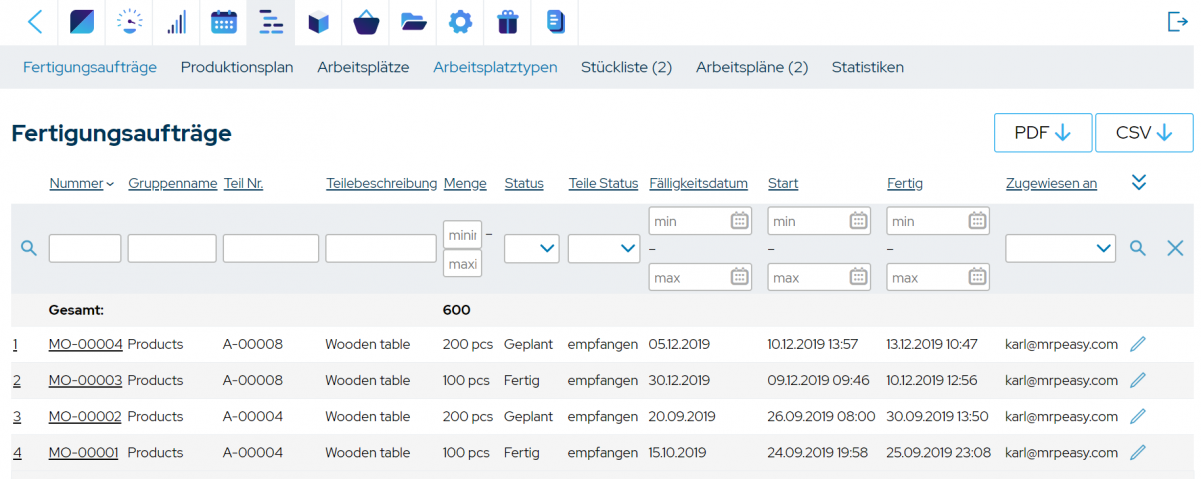

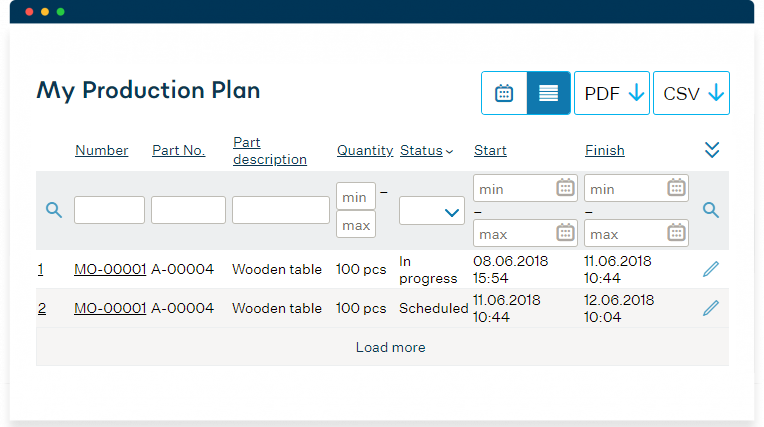

Das MRP-System gibt nützliche Daten in Form von Arbeitsaufträgen, Materialplänen und Berichten aus. Moderne MRP-Systeme verarbeiten einen Großteil der Daten automatisch, d.h. die in das System eingegebenen Informationen werden sofort in Berichten wiedergegeben und in funktionalen Formaten ausgegeben. Die besten MRP-Systeme sind sogar in der Lage, Kosten und Vorlaufzeiten für Fertigerzeugnisse nahezu automatisch zu schätzen.

Im Folgenden finden Sie eine grundlegende Übersicht über die Funktionsweise eines MRP-Systems:

- Zunächst hilft das MRP-System dem Produktionsplaner bei der Erstellung eines Produktionsplans, indem es Daten über historische Verkäufe, bestätigte Aufträge, aktuelle Lagerbestände und bereits geplante Arbeitsaufträge bereitstellt. Dabei werden auch Faktoren wie die Produktionskapazität und die Lieferzeiten der Lieferanten berücksichtigt.

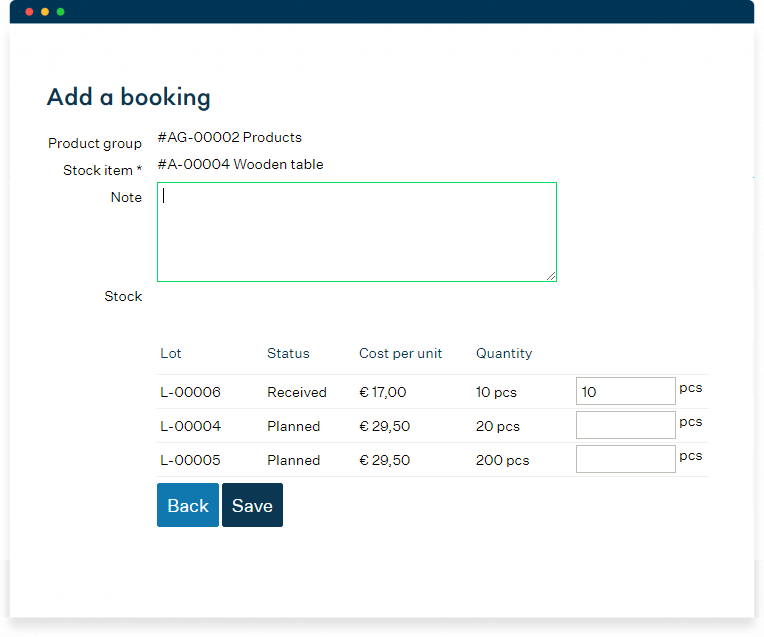

- Auf der Grundlage des Produktionsplans erstellt das System dann einen Materialbedarfsplan, in dem die spezifischen Mengen an Rohstoffen und Komponenten aufgeführt sind, die für die Herstellung der erforderlichen Anzahl an Fertigerzeugnissen benötigt werden. Diese Daten werden auch verwendet, um die Erstellung neuer Bestellungen für fehlende Materialien oder Materialien mit geringem Bestand hervorzuheben.

- Während die Materialien eingekauft werden oder auf dem Weg sind, verfolgt das System kontinuierlich die Lagerbestände in Echtzeit und ermöglicht eine flexible Kontrolle über den gesamten Produktionsprozess.

Sollte ich ein MRP-System einführen?

Mit dem Aufkommen erschwinglicher Cloud-basierter Fertigungssoftware gibt es vielleicht mehr gute Gründe denn je, auf den MRP-Zug aufzuspringen. Hier sind einige Hauptgründe, die für die Entscheidung für ein MRP-System sprechen.

- Kontrolle der Bestände und der Lieferkette. Zu den Kernfunktionen eines guten MRP-Systems gehört eine leistungsfähige Bestandsverwaltung. MRP-Systeme sorgen dafür, dass Materialien und Komponenten immer zur richtigen Zeit und in der richtigen Menge verfügbar sind. Im Vergleich zu Tabellenkalkulationen oder manuellen Bestellungen ermöglichen MRP-Systeme eine viel bessere Bestandskontrolle und einen fundierteren Beschaffungsprozess. Dies führt zu einer besseren Kontrolle und Rückverfolgbarkeit der gesamten Lieferkette.

- Schlankere Produktion. Ein weiterer Hauptgrund für die Implementierung ist die Aussicht auf eine höhere Effizienz und ein schlankeres Produktionsmodell. Ein gutes Beispiel dafür ist die JIT- oder Just-in-Time-Produktion, die ohne eine leistungsfähige Fertigungssoftware im Grunde genommen nicht richtig umgesetzt werden kann. Eine schlankere Produktion bedeutet höhere Effizienz, niedrigere Kosten, kürzere Vorlaufzeiten und weniger Verschwendung. Ein leistungsfähiges MRP-System kann so ziemlich jede Art von Fertigungsmethodik unterstützen, von der Lagerfertigung bis zur Auftragsfertigung.

- Erhöhte Produktivität. Neben anderen Effizienzgewinnen steigert ein richtig eingerichtetes modernes MRP-System die Produktivität der Mitarbeiter erheblich. Da die Fertigungsdaten in Echtzeit verfügbar sind, haben die Mitarbeiter sofortigen Zugriff auf relevante Informationen. Datenautomatisierung bedeutet weniger menschliche Fehler und Zeitersparnis bei der Berichterstellung und Dateneingabe. Die Kapazitätsauslastung wird ebenfalls erhöht, da eine bessere Kontrolle über die Produktionspläne weniger Maschinenstillstände aufgrund von Wartungszyklen usw. bedeutet.

- Vielseitigkeit. Schließlich steht das M in MRP zwar für „Manufacturing“, sprich Fertigung, aber der potenzielle Nutzen von MRP-Software geht weit über die Organisation komplexer Produktionslinien hinaus. Sie müssen keine komplizierten Fertigungseinrichtungen haben, um von den Vorteilen zu profitieren. Unter Fertigung versteht man im Grunde alles, bei dem Waren ein physischer Wert hinzugefügt wird, sei es durch Zusammenbau, Konfektionierung, Bündelung oder einfach nur durch Umverpackung. MRP-Systeme können alle Arten von mehr oder weniger komplexen Arbeitsabläufen vereinfachen und rationalisieren.

Die Einführung eines MRP-Systems

Sobald Sie sich für ein MRP-System entschieden haben, gibt es einige wichtige Aspekte, die in der Implementierungsphase berücksichtigt werden müssen. Kein Produktionsunternehmen gleicht dem anderen, und jeder Fall erfordert ein gewisses Maß an Individualität.

Nichtsdestotrotz sollten Sie einige bewährte Vorgehensweisen bei der Implementierung berücksichtigen:

- Das Unternehmen und seine Mitarbeiter müssen verstehen, warum der Prozess überhaupt notwendig ist. Eine klare und transparente Kommunikation über alle Abteilungen hinweg ist unabdingbar, wenn Sie eine reibungslose Implementierung gewährleisten wollen. Zumindest die wichtigsten Interessengruppen sollten alle einverstanden sein. Je enthusiastischer die Mitarbeiter in den Betrieben sind, desto wahrscheinlicher ist es jedoch, dass auch sie die Einführung gut aufnehmen werden.

- Bevor Sie mit der Implementierung beginnen, sollte der Prozess entsprechend den Fähigkeiten und Prioritäten des Unternehmens geplant werden. Der Implementierungsplan muss erstellt werden und es müssen Ziele, KPIs und Anreize festgelegt werden. Es muss sichergestellt werden, dass die Gesamtproduktivität des Unternehmens nicht so weit leidet, dass Kunden oder Einnahmen verloren gehen, während die Implementierung durchgeführt wird.

- Der Schlüssel zur erfolgreichen Organisation der Einführung von Fertigungssoftware liegt in der Zusammenstellung der richtigen Mitarbeiter mit den richtigen Fähigkeiten für diese Aufgabe. Das Team ist für das Testen der Software, die Erstellung des Implementierungsplans und die Überwachung der Umsetzung verantwortlich. Der Projektleiter, der für die Implementierung verantwortlich ist, sollte diese Aufgabe zu seiner obersten Priorität im Unternehmen machen. Es sollte also nicht der Geschäftsführer oder GM sein. Es sollte jedoch jemand sein, der über Autorität und ein solides Verständnis für die Produktionsbemühungen des Unternehmens verfügt.

- In kleinen Unternehmen hat es sich bewährt, einen einzelnen Mitarbeiter oder ein kleines Team damit zu betrauen, sich mit der Software vertraut zu machen und ihre Funktionen schrittweise einzuführen. Gehen Sie ein Modul nach dem anderen an, laden Sie einige Dummy-Daten oder eine begrenzte Anzahl echter Stücklisten und sehen Sie, wie die Software mit Informationen umgehen kann. Es ist auch wichtig, nicht die gesamte Produktionslinie auf einmal auf das neue System umzustellen – erwägen Sie, das alte und das neue System eine Zeit lang parallel laufen zu lassen.

Es ist leider wahr, dass viele ERP/MRP-Implementierungen scheitern können. Die häufigsten Gründe dafür liegen in der Nichtbeachtung der oben erwähnten Empfehlungen. Zum Beispiel, wenn das Management es versäumt, zu kommunizieren und das gesamte Unternehmen in den Prozess einzubeziehen, wenn es an der Planung mangelt, wenn die Kultur und die Kapazitäten des Unternehmens nicht berücksichtigt werden usw.

Glücklicherweise sind die Implementierungskosten in den letzten Jahren drastisch gesunken, da SaaS-ähnliche, cloudbasierte Software zur neuen Norm geworden ist. Es muss keine IT-Infrastruktur beschafft werden und es müssen keine Implementierungsteams mit langfristigen Verträgen eingestellt werden. Die meisten Anbieter bieten außerdem Testphasen an, was die anfänglichen Kosten weiter senkt. Wenn Sie die notwendigen Vorkehrungen treffen, ist die Existenz Ihres Unternehmens auch dann nicht gefährdet, wenn Sie im Falle einer fehlgeschlagenen Implementierung Zeit verlieren, und Sie haben zumindest unschätzbares Know-how über MRP-Software erworben.

Was ist der Unterschied zwischen MRP- und ERP-Systemen

Enterprise Resource Planning oder ERP ist eine Software, mit der alle Geschäftsprozesse in einem einzigen Paket integriert werden können. Wie bei MRP II liegt der Schlüssel zu ERP in einer einheitlichen Datenbank und Datenverarbeitung. Der Unterschied zu MRP II besteht darin, dass ein ERP das gesamte Unternehmen umfasst und nicht nur die fertigungsorientierten Prozesse. Das bedeutet, dass alle geschäftskritischen Informationen frei und in Echtzeit zwischen allen relevanten Abteilungen fließen können.

Es gibt viele Arten von ERPs, die sowohl als lokale als auch als Cloud-basierte Systeme erhältlich sind. Die Bandbreite der ERP-Systeme reicht von Paketen für kleine und mittlere Unternehmen (KMU) bis hin zu ERP-Systemen für große Unternehmen. Während die meisten ERP-Systeme zumindest eine Form der Bestands- und Auftragsverwaltung beinhalten, sind sie in der Regel für die Verwaltung und Vereinheitlichung größerer Organisationen und Unternehmen optimiert. In den letzten Jahren ist jedoch eine wachsende Zahl von ERP-Systemen auf dem Markt erschienen, die sich auf die Fertigung konzentrieren.

Ein ERP für die Fertigung ist im Wesentlichen ein leistungsfähiges MRP II-System, das auch die notwendigen Module für die Verwaltung aller anderen Aspekte des Unternehmens enthält. Wenn Sie ein Dienstleistungsunternehmen sind, aber auch ein kleines Lager mit einfachen Anforderungen an das Lieferkettenmanagement haben, sollte ein normales ERP-System oder ein Online-CRM-System ausreichen. Wenn Sie hingegen ein Hersteller sind und Produktionslinien verwalten müssen, aber auch eine bessere Kontrolle über Ihr CRM, Ihr Personalwesen und Ihre Finanzen wünschen, dann ist ein ERP-System für die Fertigung die beste Wahl.

Viele moderne ERP-Lösungen gehen sogar noch weiter und bieten integrierte Integrationen mit Finanzsoftware wie QuickBooks oder Xero oder mit eCommerce- und CRM-Software wie Shopify oder Salesforce. Alles in allem ist ein gutes Cloud-basiertes ERP-System für die Fertigung das beste Angebot für Hersteller jeder Art und Größe.

Leistungsstarke ERP-Systeme für die Fertigung ermöglichen Unternehmen folgendes:

- Umfassende Planung und Terminierung der Produktion für viele verschiedene Fertigungsarten und Verwaltung von Beständen und Auftragsabwicklung;

- Kontrolle des Flusses von Kundeninformationen und Kommunikation mit Kunden durch integriertes Customer Relationship Management;

- Effektive Verwaltung von Personalressourcen und der Auslastung von Arbeitsplätzen;

- Unterstützung beim Erreichen einer durchgängigen Rückverfolgbarkeit sowohl innerhalb der Lieferkette als auch im Herstellungsprozess;

- Durchführung von Einkäufen und Erleichterung der Beschaffungsanalyse auf eine organisierte und rationalisierte Weise;

- Vereinfachung der Einhaltung von Vorschriften und der Finanzberichterstattung durch integrierte Fertigungs- und Finanzbuchhaltungsmodule.