Die Materialbedarfsplanung (oder MRP, vom Englischen Material Requirements Planning) ist eine Methode zur Kalkulation der Komponenten und Materialien, die zur Herstellung eines Produkts benötigt werden. Im Idealfall baut es auf drei Hauptschritten auf, die wie folgt lauten:

- Berücksichtigung der Material- und Komponentenbestände, die bereit für die Fertigung sind

- Identifikation zusätzlicher Bedarfe, die für den reibungslosen Fluss der Herstellungs- und Produktionsprozesse nötig sind.

- Planung der Produktion oder der Kauf von Rohmaterialien und Komponenten, um sicherzustellen, dass in der Produktionspipeline keine unerwünschten Verzögerungen auftreten.

Da Sie jetzt eine knappe Vorstellung darüber haben, worum es beim MRP geht, können wir das Ganze eine Stufe weiter bringen.

Der Hintergrund der Materialbedarfsplanung

Zunächst wäre es von Vorteil, einige Hintergründe über das Konzept der Materialbedarfsplanung zu kennen. Außerdem sollten Sie verstehen, wie sie überhaupt entstanden ist und welche Unternehmen sie sofort eingesetzt hatten.

Der Materialbedarfsplanungsprozess wurde ursprünglich entwickelt, um in das Polaris-Programm gespeist werden zu können. Er war hauptsächlich eine Antwort auf das Fertigungsprogramm von Toyota. Joseph Orlicky gilt als Schöpfer des Materialbedarfsplanungsprozesses.

1964 war Black and Decker das erste Unternehmen, das auf MRP zurückgriff. Schon kurze Zeit später, bis 1975, nutzten bereits circa 700 Unternehmen dieses System. In den darauffolgenden fünf Jahren stieg deren Anzahl sogar auf sage und schreibe 7.000 an.

1983 entwickelte Oliver Wight das MRP II (Manufacturing Ressources Planning). Dabei handelte es sich um eine fortschrittlichere Version des MRPs, die Dinge wie Gesamtplanung, Kapazitätsbedarfsplanung usw. berücksichtigte.

Betrachten wir uns die Einzelheiten der MRP II nun etwas detaillierter.

Das Manufacturing Resources Planning

Da viele Unternehmen die Materialbedarfsplanung (oder MRP) mittlerweile stark nutzten, entstand immer mehr das Bedürfnis nach einer fortschrittlicheren Version, die besser mit Nachfrageprognosen und Kapazitätskontrollen umgehen konnte. Dies war die Geburtsstunde der MRP II.

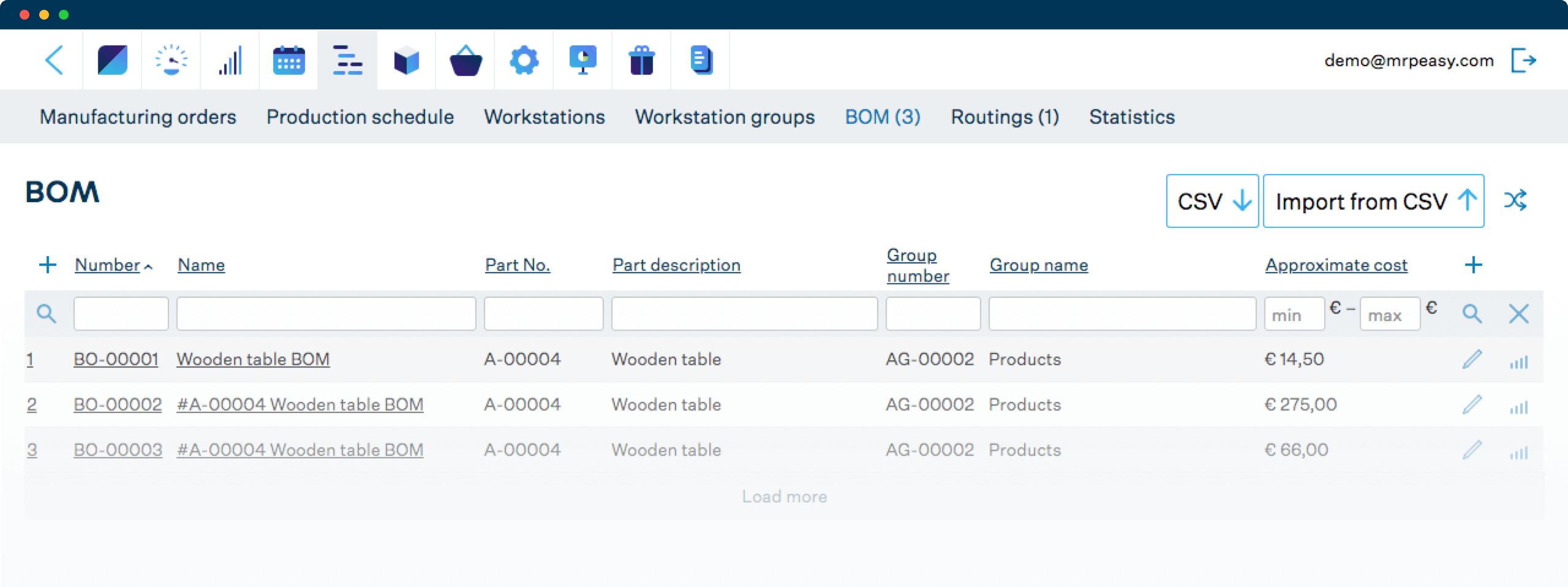

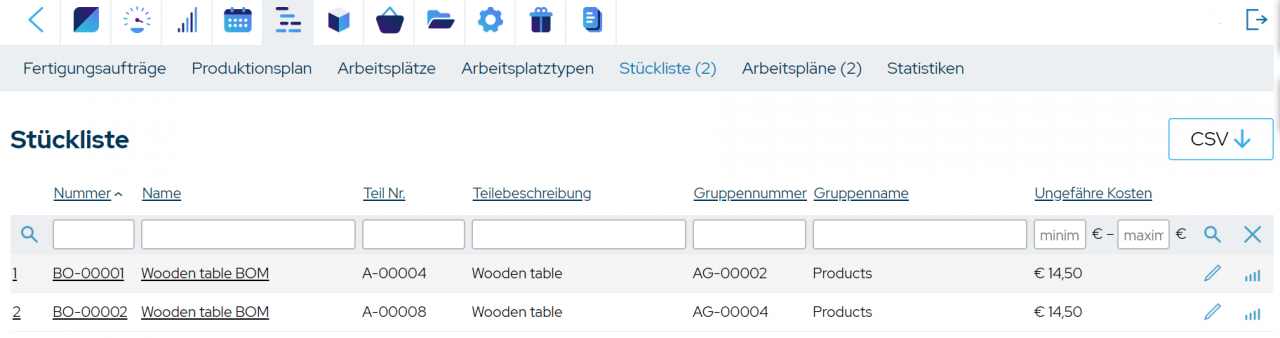

Diese ließ sich hauptsächlich als Methode kategorisieren, die zur effektiven Planung der verschiedenen Ressourcen verwendet wurde, die Teil eines Herstellungsunternehmens sind. Sie geht demzufolge die verschiedenen operativen Planungseinheiten an und kümmert sich auch um die Finanzplanung. Das MRP II umfasst mehrere Aspekte, unter anderem:

- Optimierung des Produktionsplans

- Spezifizierung der Stammdaten

- Die Stückliste

- Bestände und Bestellabwicklung

- Verwaltung der Einkäufe

- MRP

- Kapazitätsplanung

- Bestimmung der Plankosten

- Kostenkontrolle usw.

Wir können also eindeutig erkennen, dass die Materialbedarfsplanung (MRP) ein essenzieller Teilaspekt des Manufacturing Resources Planning (MRP II) Systems ist.

Ein besonders interessanter Teil des MRP II ist, dass es auch die Kapazitätsbedarfsplanung umfassen muss. Betrachten wir uns das doch ein wenig genauer:

Kapazitätsbedarfsplanung

Damit ein Unternehmen erfolgreich tätig sein kann, sollte es sich nicht nur auf die Gegenwart konzentrieren, sondern auch einen fundierten und gut durchdachten Plan für die Zukunft haben. Die Kapazitätsbedarfsplanung ist ein Prozess, mit dem ein Unternehmen hauptsächlich festlegt, wie viel es produzieren soll, um künftige Nachfragen decken zu können. Sie müssen verstehen, dass sich sowohl Unter- als auch Überproduktion nachteilig auf die Entwicklung eines Unternehmens auswirken, da in beiden Fällen Kosten angehäuft werden.

Angebots- und Nachfragekurven sind immer dynamisch. Es ist deshalb wichtig, dass Unternehmen versuchen, die Marktbedingungen einzuschätzen, um eine angemessen Produktionsmenge zu bestimmen. Unternehmen, die mehr saisonale Verkäufe haben, müssen ihren Kapazitätsbedarf demzufolge viel häufiger kalkulieren.

Aufgrund des entscheidenden Einsatzes der Kapazitätsbedarfsplanung erfreut sich das MRP II viel größerer Beliebtheit als das MRP I. Konzentrieren wir uns jetzt auf die Unterschiede:

MRP und MRP II – Die Unterschiede

Wie bereits erwähnt, das MRP II ist nichts weiter als eine erweiterte Version der Materialbedarfsplanung. Die beiden Begriffe werden heutzutage auch oft austauschbar verwendet.

Das MRP I kann als ‚fertigungszentrisch‘ bezeichnet werden. Sein zugrundeliegender Zweck ist lediglich die Planung von Rohmaterialien und Komponenten und die anschließende Kontrolle dieser Produktionsbereiche zur Erfüllung von Kundenbestellungen. Es hat demzufolge nur eine eingeschränkte Fähigkeit, die Produktion anhand von Nachfragprognosen zu kontrollieren. Dies ist das größte Differenzierungsmerkmal des MRP I. Das MRP II kümmert sich hingegen auch um mehrere andere Aspekte der Produktion. Es zieht beispielsweise folgendes in Betracht:

- Finanzielle Schätzungen

- Nachfrageprognosen

- Geschäftsplanung

- Detaillierte Kapazitätsplanung

- Gehaltsabrechnungen

- Personalbedarf und mehr.

Es besteht also kein Zweifel daran, dass das MRP II eine viel integrativere und produktivere Form des MRPs ist. In Anbetracht der markanten Vorteile für die Produktivität haben die meisten Unternehmen von heute MRP I im Idealfall bereits durch MRP II ersetzt.

Ein weiterer Begriff, der inzwischen stark aufgeholt hat, ist das Enterprise Ressource Planning, ERP.

Der Unterschied zwischen MRP und ERP

Es ist wichtig, zunächst ein grundlegendes Verständnis über das Enterprise Ressource Planning (oder ERP) zu haben, um die Unterschiede zum MRP besser nachvollziehen zu können. Betrachten wir uns also die Einzelheiten.

ERP – Der Grundgedanke

ERP steht für Enterprise Ressource Planning (zu Deutsch: Warenwirtschaftssystem) und gilt als eine der häufigsten Unternehmenssoftwarekategorien. Es wird vor allem in Großunternehmen angewendet. Wie das MRP kann Ihnen dieses Modell helfen, die Produktion zu planen, Listen festzulegen und sogar den Bestand zu verwalten. Das ERP deckt jedoch weitaus mehr als nur das Fertigungssegment ab.

Das ERP ist hauptsächlich eine Methode zur Zentralisierung von Daten und des Workflow-Prozesses. Es nutzt Datenmanagementpraktiken intelligent aus und speichert sämtliche mit dem Workflow zusammenhängenden Daten an einem einzigen Ort. Die verschiedenen Prozesse Ihres Unternehmens können somit Daten von diesen Ort abrufen und Einblicke erhalten und produktive Unternehmensentscheidungen treffen.

Die Liste an Unterschieden

Jetzt da Sie ein grundlegendes Verständnis über Enterprise Resource Planning (ERP), Materialbedarfsplanung (MRP) und Manufacturing Resources Planning (MRP II) haben, können wir uns die wichtigsten Unterschiede zwischen den beiden Methoden betrachten.

Die Ausführlichkeit

Zunächst ist es wichtig zu wissen, dass MRP als eigenständige Software funktioniert, während ERP integriert ist. ERP kann sich mit anderen Software-Modulen und Systemen reibungslos verbinden und stellt damit ein modulares Netzwerk dar. MRP lässt sich mit einigen Systemen verbinden, allerdings ist dieser Prozess komplizierter und weniger gängig.

Die Entwicklungssegmente

Während sich MRP nur auf den Herstellungsaspekt des Unternehmens konzentriert, ist der Umfang des ERPs viel weitläufiger. Die ERP-Module wurden entwickelt, um vollständige Unternehmenskontrolle zu bieten.

Unternehmensgröße

Aufgrund seiner umfassenden und weitläufigen Module ist ein ERP-System für Großunternehmen am besten geeignet. Ein MRP kann hingegen für Unternehmen aller Kategorien eingesetzt werden. Solange das Unternehmen kein MRP-Modul mit mehreren anderen Prozessen integrieren muss, kann es es unabhängig von seiner Größe nutzen.

Der Kostenfaktor

Das Budget ist häufig ein abgrenzender Faktor. Es ist wichtig zu beachten, dass ERP-Systeme in der Regel viel teurer sind als MRP-Systeme. Wir müssen jedoch hinzufügen, dass ERP-Systeme die höheren Kosten oft rechtfertigen, da sie eine gewaltige Vielfalt an Funktionen anbieten.

Fazit

Wir können jetzt verstehen, wie jedes dieser Module seine bestimmte Rolle spielt – von MRP über MRP II bis hin zu ERP. Damit Ihr Unternehmen richtig funktionieren kann, müssen Sie mehrere Entscheidungen treffen – und in Anbetracht der sich schnell entwickelnden Technologie ist es unabdingbar, Prozesse zu automatisieren und die richtigen Funktionen ausführen zu lassen.

Durch den intelligenten Einsatz dieser Module können Sie gewährleisten, dass sich Ihr Unternehmen für genau die richtigen Produktzulieferungen entscheidet, um die Marktnachfrage zu decken. Zu viel toter Lagerbestand kann dem Fortschritt eines jeden Unternehmens im Weg stehen. Wenn Sie auf eine automatisierte Lösung zurückgreifen, können Sie die veränderten Marktnachfragen überblicken und so die besten Produktionsanforderungen bestimmen und die Details synchronisieren, um unerwünschte Verzögerungen zu vermeiden.

Da sich die meisten Prozesse überlappen, könnte eine leichte Verzögerung im ersten Segment schnell zu Problemen im zweiten Führen. Eine solche Software verhindert das, da sie Prozesse minutiös miteinander verwebt, sodass der finale Output nicht beeinflusst wird.

Je nachdem, wie viel Geld Sie ausgeben möchten, wie groß Ihr Unternehmen ist und wie Ihre Bedürfnisse und Anforderungen aussehen, können Sie immer einen Trade-off bei Ihrem gewünschten Modul eingehen. ERP ist natürlich das teuerste der drei, umfasst allerdings auch mehrere Unterbereiche. Für jedes Unternehmen, das sich einfach auf seine Produktionskapazität konzentrieren und einen Überblick über Marktrisiken und Nachfrage behalten möchte, stellt wiederum MRP II eine ansprechende Option an.

Überprüfen Sie also Ihre Details, wägen Sie Ihre Wahlmöglichkeiten ab und treffen Sie darauf aufbauend Ihre Entscheidung.