¿Qué es el tiempo de ciclo en el proceso de fabricación?

El tiempo de ciclo se confunde a menudo con el tiempo de procesamiento y la cadencia (takt), pero no deja de ser un indicador de rendimiento de fabricación independiente que se utiliza para medir la duración de procesos de producción específicos y obtener información vital sobre la eficiencia de su producción.

¿Qué es el tiempo de ciclo?

El tiempo de ciclo es el tiempo que se tarda en completar una sola operación de fabricación en una unidad, o varias a la vez, desde el principio hasta el final, lo que significa que un producto pasa por una etapa de su producción.

Puedes abordarlo de dos maneras:

– Incluyendo los pasos que soportan el proceso, como la carga y la descarga, llamado Tiempo de ciclo efectivo. Este enfoque mide el ciclo desde el inicio de un proceso hasta el inicio del siguiente proceso en la estación de trabajo.

– Al no contabilizar nada más que el tiempo en que se trabaja y se altera realmente una unidad, lo que se denomina tiempo de ciclo del equipo.

Sea cual sea la forma de medirlo, el tiempo de ciclo es un importante KPI que permite a los directivos tomar el pulso a la productividad de la empresa.

Es una buena medida para medir la duración de las diferentes tareas en el proceso de producción, proporcionando a los fabricantes información que permitiría una mejor programación y mejoras en la eficiencia.

Una TC definida también proporcionará a los trabajadores de la fábrica información sobre lo que se espera de ellos en términos de tiempos de proceso.

Además, debe distinguir entre:

– El tiempo de ciclo típico, que se consigue en condiciones normales, por término medio;

– El tiempo de ciclo ideal, que es el tiempo mínimo teórico de procesamiento de una unidad.

¿Cómo calcular el tiempo de ciclo?

Si los productos se procesan uno a uno, el tiempo de ciclo se calcula dividiendo la cantidad total de productos procesados en una estación de trabajo por la duración del proceso.

CT (por 1 producto) = Duración del proceso/cantidad total de mercancías procesadas

Esto significa que si tiene una sola estación de trabajo que ensambla un producto de principio a fin, su TC es la duración de un montaje.

Cuando una máquina CNC procesa 90 unidades en una hora, su productividad es de 90 unidades/h, y por tanto su TC es de 60 / 90 = 0,67 minutos o 40 segundos por unidad.

Si trabaja con lotes, el TC corresponde al tiempo de procesamiento del lote:

CT (por lote) = Duración del proceso para un lote de mercancías

Supongamos que usted es un panadero de pueblo y que, en 30 minutos, su horno hornea un lote de 60 barras de pan: entonces el TC de su panadería es de 30 minutos, que es el tiempo que tarda en cocer el pan. Es lo mismo para cualquier cantidad entre 1 y 60 (no se podría hornear una barra más rápido).

¿Qué es la pérdida de tiempo de ciclo?

La pérdida de tiempo de ciclo se produce siempre que los equipos funcionan más lentamente de lo que sería ideal, y siempre que se producen pequeñas paradas que no se consideran tiempo de inactividad en el ciclo.

El tiempo de ciclo ideal, o el tiempo mínimo teórico de procesamiento, es el punto de referencia utilizado para medir la pérdida de tiempo de ciclo.

Este punto de referencia suele estar especificado por el fabricante del equipo original, pero también se puede hacer un estudio de los tiempos de ciclo y utilizar la velocidad máxima de funcionamiento alcanzada como ideal.

La pérdida de tiempo de ciclo es la diferencia entre el TC real y el ideal.

Para encontrarlo, hay que medir el tiempo total de ejecución del proceso y restar el TC ideal de todas las unidades procesadas.

Pérdida de tiempo de ciclo = Tiempo de ejecución – (Unidades totales x Tiempo de ciclo ideal)

¿Cómo reducir los tiempos de ciclo?

Los tiempos de ciclo pueden reducirse minimizando la pérdida de tiempo del ciclo, es decir, eliminando los obstáculos y otras incoherencias de los procesos.

Puede verse afectado por factores humanos directos, como el nivel de aptitud o la agilidad del operario, pero también pueden influir las prácticas de mantenimiento, los requisitos de calidad, los problemas con los materiales, etc.

Por lo tanto, los tiempos de ciclo pueden mejorarse con una buena formación de los empleados, utilizando prácticas de mantenimiento adecuadas y elevando los niveles de calidad de las materias primas; en otras palabras, mejorando los aspectos directamente relacionados con el proceso.

Y al reducir los tiempos de ciclo, también se pueden reducir los tiempos de producción.

Tiempo de ciclo frente a tiempo de procesamiento

El tiempo de ciclo y el tiempo de procesamiento están estrechamente relacionados y, por ello, a menudo se confunden.

Mientras que el primero mide la duración de tareas aisladas, el segundo resume todo el tiempo que un producto pasa en el proceso de fabricación en su conjunto.

Desglosado, el tiempo de procesamiento se compone de:

– Tiempo de rendimiento

– Tiempo de inspección

– Tiempo de desplazamiento

– Tiempo de cola

Sólo se puede hablar de tiempo de ciclo y tiempo de procesamiento como términos intercambiables si todo el proceso de fabricación consiste en una sola operación, y eso no es lo más frecuente.

Más información sobre el tiempo de procesamiento.

Tiempo de ciclo frente a tiempo takt

El tiempo takt es el ritmo de procesamiento que utiliza el taller en un momento dado. Se decide teniendo en cuenta tanto el tiempo de ciclo como la demanda.

Cuando los bienes se producen de forma secuencial, la cadencia se utiliza para indicar cuánto tiempo debe emplearse en una unidad para garantizar que los productos se terminen a tiempo y que haya un tiempo mínimo de inactividad.

Por ejemplo, si necesita producir 160 unidades al día y 2 trabajadores tienen un turno de 8 horas para hacer el trabajo, entonces la cadencia sería (2 x 8 x 60) / 160 = 6 minutos.

Incluso si su tiempo de ciclo típico es en realidad de 3 minutos, es decir, sus trabajadores podrían procesar la cantidad necesaria de unidades para satisfacer la demanda en la mitad de tiempo, puede querer ralentizar el proceso para asegurarse de que sus trabajadores no se precipiten y tengan algo que hacer en todo momento.

Si la demanda es alta, el takt puede ser igual al tiempo del ciclo, pero nunca menor; si la demanda es baja, el takt es mayor que el TC.

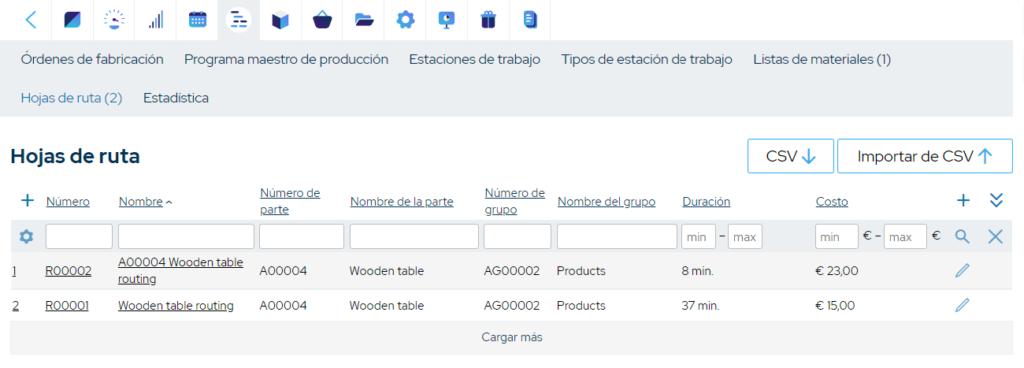

Tiempo de ciclo en un ERP de fabricación

Un sistema ERP de fabricación le permite establecer tiempos de ciclo para sus operaciones. Utiliza esa información para programar con precisión las operaciones de producción, por lo que tendría una visión general concisa de su calendario de producción.

Esto significa que estos tiempos de ciclo deben ser realistas, no teóricos.

Por lo tanto, el significado de “tiempo de ciclo” en un ERP de fabricación puede ser mucho más flojo y simplista de lo que dice la teoría.

Debe medirse, por ejemplo, con un cronómetro en el taller: el reloj se pone en marcha cuando se inicia la primera actividad de la operación (o una etapa de producción que comprenda varias operaciones) y se detiene al final de la última actividad.

Para un ERP de fabricación, los tiempos de ciclo pueden incluir incluso varias operaciones, la inspección, la espera y los tiempos de movimiento, que en teoría son todos conceptos diferentes. Pero hay que tener en cuenta que se requiere sólo para fines de programación precisa, y todos esos detalles no deben (y a menudo no pueden) ser microgestionados en el sistema ERP.

Una ventaja es que cuando los trabajadores del taller informan de sus actividades, el ERP puede proporcionar estadísticas sobre cómo los tiempos de ciclo reales difieren de los definidos en el sistema.

Eso le dará la oportunidad de detectar tendencias, identificar ineficiencias y deficiencias relacionadas con su equipo de producción, los materiales o los trabajadores del taller.

Gracias a su enorme capacidad de recopilación y análisis de datos, un software ERP de fabricación es una forma mucho más eficaz de controlar los tiempos de ciclo que las hojas de cálculo o los métodos de papel y lápiz.

Conclusión

No debe confundirse con el tiempo de procesamiento o el takt, el tiempo de ciclo es el tiempo que una unidad pasa en una operación de producción específica.

Se utiliza para conocer los procesos de producción, detectar ineficiencias y proporcionar a los trabajadores expectativas sobre su ritmo de trabajo.

El tiempo de ciclo ideal es la referencia con la que se mide el TC, y la diferencia se considera una pérdida de tiempo de ciclo, que puede deberse a paradas cortas y a un procesamiento más lento.

Los tiempos de ciclo pueden mejorarse practicando una mejor formación, mantenimiento y garantía de calidad del material.

Además, un ERP de fabricación puede utilizarse para recopilar eficazmente los datos relativos al tiempo de ciclo y analizarlos.

También te puede interesar: Planificación de capacidad – Una guía esencial para los fabricantes