¿Qué es el punto de pedido y la fórmula del punto de pedido?

Mantener niveles óptimos de existencias para evitar que se agoten es una tarea integral de la gestión de inventarios. Una de las formas más fundamentales para garantizarlo es establecer y mantener los puntos de pedido correctos.

¿Qué es un punto de pedido (ROP)?

El punto de pedido, o ROP (Reorder Point) indica el nivel mínimo de existencias de un artículo de inventario a partir del cual deben pedirse nuevas existencias para evitar que se agoten. En otras palabras, el punto de pedido es el número mínimo de unidades de una SKU que una empresa necesita tener en stock para asegurarse de que puede seguir cumpliendo con los pedidos. El ROP es una función de la cantidad en el tiempo. Por tanto, también puede considerarse como el último momento de reponer existencias para evitar un desabastecimiento.

Los ROP se calculan siempre por separado para cada artículo. El cálculo consiste en el plazo de entrega de un artículo, la demanda o el índice de consumo y, si procede, su nivel de existencias de seguridad. Como todas estas variables son dinámicas, el ROP de un artículo puede variar mucho en función de los cambios en la cadena de suministro, las circunstancias del mercado, los proveedores seleccionados, etc. El modelo de ROP se basa en el análisis de los datos históricos de consumo y plazo de entrega para predecir los índices de consumo.

Los puntos de pedido o reorden pueden calcularse y mantenerse utilizando lápiz y papel o programas de hojas de cálculo como Excel. Sin embargo, los inventarios de gestión de sistemas suelen tener incorporados diversos grados de funcionalidad ROP que activan automáticamente partes del proceso de reposición de existencias. Las soluciones modernas suelen utilizar los puntos de pedido junto con la gestión de restricciones y otros métodos avanzados de previsión, lo que permite conocer mejor el consumo de existencias.

Fórmula y cálculo del punto de pedido

La fórmula básica para calcular un punto de pedido es bastante sencilla:

Punto de pedido = (plazo x tasa de demanda) + existencias de seguridad

Para comprender mejor el modelo ROP, veamos con más detalle cada una de las partes que componen la fórmula.

Plazo de entrega

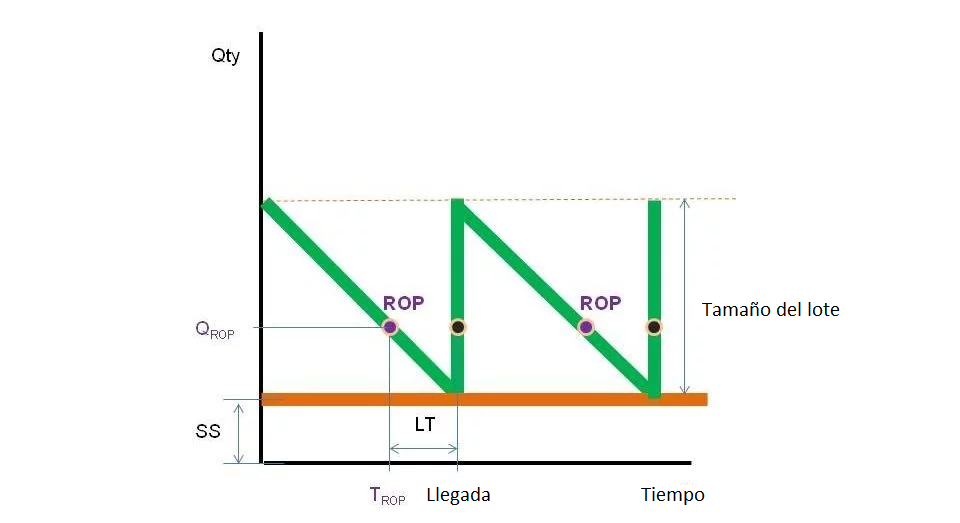

Como muestra el gráfico anterior, el plazo de entrega representa el tiempo que tardan los artículos en estar disponibles desde el momento en que se encargan. Por lo tanto, es una parte instrumental del cálculo del ROP y ayuda a evitar que los niveles de inventario caigan por debajo de la línea de existencias de seguridad.

Al calcular el ROP, el plazo de entrega suele aproximarse utilizando promedios históricos, análisis en profundidad de la cadena de suministro, rendimiento del proveedor, etc. En el caso de proveedores nuevos o de muchas incógnitas, puede ser buena idea exagerar un poco esta cifra.

En el caso de las materias primas o los productos terminados que llegan de los proveedores a través de pedidos de compra, el plazo de entrega suele denominarse plazo de entrega o de material. En el caso de artículos o subconjuntos de fabricación propia, el plazo de entrega se denomina plazo de fábrica o de producción.

Leer más sobre Plazo de entrega.

Tasa de ventas o de fabricación

El índice de ventas o de fabricación, o índice de demanda, también difiere por artículo y es una función del consumo a lo largo del tiempo. Suele ser la utilización promedia por día o las ventas promedias diarias de un artículo. En el gráfico anterior, la tasa de demanda de un artículo está representada por el ángulo del nivel de existencias (línea verde). Cuanto mayor sea el ángulo, mayor será la tasa de consumo.

El valor de la tasa de ventas o de fabricación también debe ser lo más exacto posible para que el cálculo del punto de pedido sea confiable. Es imprescindible un análisis exhaustivo de los índices de consumo. Un software ERP de fabricación eficaz puede simplificar este proceso mediante informes automáticos de datos de ventas y fabricación.

El plazo de entrega y la demanda de ventas o de fabricación suelen agruparse en una métrica unificadora denominada demanda del plazo de entrega o consumo promedio durante el plazo de entrega. Se trata del plazo de entrega de un producto multiplicado por su tasa de consumo promedio. La fórmula ROP utilizando la demanda del ciclo de fabricación sería simplemente ROP = demanda del ciclo de fabricación + existencias de seguridad.

Más información sobre Previsión de la demanda.

Existencias de seguridad

Por último, las existencias de seguridad son el número de artículos que las empresas mantienen en existencias para protegerse de los desabastecimientos que pueden producirse debido a cambios repentinos en la oferta y/o la demanda. Si la entrega de un artículo se retrasa o el índice de consumo aumenta rápida e imprevisiblemente por cualquier motivo, las existencias de seguridad cubrirán la escasez de artículos.

Calcular las existencias de seguridad básicas es un asunto bastante sencillo que consiste en multiplicar la demanda promedio de artículos por un valor preestablecido de días de seguridad. Sin embargo, existen muchas fórmulas avanzadas que permiten llegar a niveles de existencias de seguridad más precisas y eficientes. También en este caso, los sistemas MRP competentes pueden simplificar decisivamente el proceso.

Para las empresas que no utilizan existencias de seguridad, el punto de pedido o punto de reorden de un artículo se determina simplemente por el valor de la demanda del ciclo de fabricación. En estos casos, se suelen utilizar los valores máximos de plazo de entrega y de consumo. Esto significa que la tasa de demanda puede estar ligeramente exagerada para mitigar el riesgo de desabastecimiento.

Lea nuestra entrada detallada sobre Existencias de seguridad.

Ejemplo de cálculo de ROP

Veamos un ejemplo. Supongamos que su empresa consume 100 unidades de materias primas al día para producir un producto terminado. El plazo promedio de entrega de las materias primas es de 3 días y, como el proveedor ha tenido últimamente algunos problemas de envío, usted mantiene unas existencias de seguridad de 400 unidades.

El consumo promedio durante el ciclo de fabricación (también conocido como demanda de ciclo de fabricación) es, por tanto, de 100 unidades/día x 3 días = 300 unidades. El cálculo del punto de pedido es 300 + 400 = 700 unidades. Tenga en cuenta que no se trata del tamaño del lote, sino del punto en el que debe activarse el reaprovisionamiento. En su sistema de reaprovisionamiento debe fijarse un ROP en 700 unidades para este artículo y este proveedor.

Ventajas de utilizar puntos de pedido

El modelo ROP es una sencilla herramienta de toma de decisiones que puede ayudar a mantener optimizados los niveles de inventario y evitar desabastecimientos. Además de la utilidad obvia, esto también puede traducirse en otros beneficios. Algunas de las ventajas potenciales de implantar puntos de reorden son:

- Ahorro de dinero. Los ROP ayudan a mantener los niveles de existencias cerca de sus niveles óptimos y alivian el riesgo de ruptura de existencias. De este modo, también reducen la posibilidad de que se produzca un exceso accidental de existencias. El exceso de existencias puede ser perjudicial para una empresa por muchas razones, la principal de las cuales es el aumento de los costos de transporte y los fondos innecesariamente inmovilizados en existencias permanentes.

- Ahorro de tiempo. Los puntos de pedido eficaces permiten a fabricantes y distribuidores automatizar partes del proceso de reposición de existencias. Esto minimiza la necesidad de realizar constantes solicitudes de reposición y acorta otras listas de comprobación manuales, lo que se traduce en un proceso de compra más rápido en general. Naturalmente, unos niveles de inventario estables también se traducen en una cadena logística o un taller que funcionan más cerca de lo óptimo.

- Reposición basada en datos. Casi nunca tiene sentido reponer existencias por capricho. La precisión del modelo ROP depende de la calidad del análisis de las tendencias de compra y los índices de consumo de existencias. Tener en cuenta otros factores, como las peculiaridades de la cadena de suministro, los cambios en las normas legales, los requisitos del mercado, los cambios en la lista de materiales de un producto, etc., puede ayudar a predecir con mayor exactitud la utilización en el mundo real y reponer adecuadamente.

- Mayores oportunidades de negocio. Más recursos disponibles significan una mayor capacidad para responder a nuevas empresas o realizar actualizaciones críticas de la infraestructura a medida que surgen las necesidades. Por tanto, un proceso confiable de reposición y cumplimiento puede generar mayores oportunidades de negocio.

Limitaciones de los puntos de pedido

Por muy beneficiosa que sea una configuración ROP bien aplicada, no es aplicable en todas las circunstancias. Los puntos de pedido intentan predecir el futuro utilizando datos históricos. En este sentido, presentan algunas desventajas fundamentales en comparación con sistemas más avanzados como la planificación de requerimientos de materiales. He aquí algunas limitaciones de los puntos de pedido o puntos de reorden:

- Metodología rígida. El planteamiento de los puntos de pedido no utiliza, en sí mismo, métodos avanzados de previsión ni tiene en cuenta limitaciones de producción distintas de la disponibilidad de material. Además, su mantenimiento puede resultar muy laborioso, ya que exige una reevaluación constante cuando se producen cambios en las cadenas de suministro o en la demanda de los clientes.

- Ineficaz para operaciones de fabricación complejas. Los puntos de reorden no tienen en cuenta las dependencias entre diferentes artículos o flujos de trabajo de producción. Por tanto, los ROP son inadecuados como único método para determinar con precisión la reordenación o los programas de producción para múltiples artículos, líneas de producción paralelas y operaciones complejas.

- Inadecuados para una demanda fluctuante. Los ROP son razonablemente confiables a la hora de activar la reposición de existencias para artículos con índices de demanda y plazos de entrega del proveedor estables. Por ejemplo, pueden funcionar bien para los fabricantes que producen para almacenamiento (make-to-stock), o cuando las fluctuaciones de la demanda se limitan a estacionalidades fácilmente predecibles. Sin embargo, los fabricantes de ingeniería bajo pedido y las empresas que operan en mercados fluctuantes tienen que buscar en otra parte.

- Sin capacidad de utilización. Los sistemas de punto de pedido no tienen en cuenta la capacidad de las instalaciones de producción. Esto debe tenerse en cuenta manualmente o mediante una metodología complementaria. Si no se tienen en cuenta las limitaciones de capacidad, pueden surgir problemas más adelante, que a menudo no se limitan al exceso de producción o al desabastecimiento, con los correspondientes problemas financieros.

5 recomendaciones para establecer puntos de pedido

Por último, veamos algunas buenas prácticas a tener en cuenta a la hora de configurar y gestionar los puntos de pedido.

- Dar prioridad a las SKU. En un mundo perfecto, lo mejor sería mantener unos ROP perfectos para todos los productos de una empresa. Sin embargo, siendo realistas, analizar el rendimiento de los proveedores, las fluctuaciones de la demanda y otras variables para cada SKU puede ser una tarea que lleve mucho tiempo. Tiene sentido dar prioridad a la creación y gestión de puntos de pedido eficaces para las SKU más populares o aplicables con una demanda estable. Encuentre un buen equilibrio entre esfuerzo y beneficio.

- Evite utilizar ROP fijos y actualícelos con regularidad. Puede parecer tentador aplicar un ROP aparentemente significativo a todos los artículos similares con la esperanza de tener un inventario perfectamente optimizado. Sin embargo, en la mayoría de los mercados, el cambio es una constante. Las condiciones de los proveedores o las tendencias del mercado pueden cambiar en cualquier momento y de múltiples maneras. Mantenga los puntos de reorden actualizados con frecuencia y ajustados a los cambios pertinentes. El reaprovisionamiento de artículos con plazos de entrega o demanda que fluctúan constantemente debe calcularse utilizando otros métodos.

- Vaya a lo seguro. No siempre es posible introducir nuevos pedidos de compra en el momento preciso. Por ejemplo, puede que el proveedor no esté disponible para enviar mercancías en determinados días laborables. O puede que la cantidad mínima del pedido sea un poco mayor que el valor ROP ideal. Si no se puede hacer el pedido en el momento adecuado o en la cantidad correcta, suele tener sentido hacerlo cuanto antes y pedir un poco más para asegurarse de tener siempre existencias suficientes. Al fin y al cabo, los desabastecimientos suelen ser mucho peores que un pequeño exceso de existencias.

- No hay que dar demasiada prioridad a los ROP. Por muy eficaz que pueda ser, conviene insistir una vez más en que el modelo ROP no es el todo y el fin de la gestión de inventarios. Los puntos de pedido tienen sus limitaciones y no eliminan la necesidad de una comunicación suficiente con los proveedores o de obtener una visión más profunda de la cadena de suministro. Existen otras optimizaciones a nivel de existencias que pueden utilizarse en lugar de los puntos de pedido o junto con ellos. Por ejemplo, considere la posibilidad de calcular la Cantidad Económica de Pedido (EOQ) para las SKU importantes.

- Invertir en software de gestión de inventarios. La implantación de un software dedicado a la gestión de inventarios o de un sistema MRP da a las empresas acceso a una serie de herramientas y funcionalidades avanzadas, entre las que se incluye la fijación de puntos de pedido. Estas soluciones simplifican y elevan enormemente la toma de decisiones basada en datos y proporcionan a fabricantes y distribuidores las herramientas para aumentar de forma decisiva la eficiencia global.

Los sistemas ERP de fabricación modernos que utilizan la metodología MRP basada en previsiones suelen ser mucho más fáciles de usar y más confiables que la creación de ROP eficaces para toda la empresa de fabricación o distribución. Por ejemplo, MRPeasy es una solución basada en la nube para pequeñas y medianas empresas que calcula la demanda de material y el calendario de compras y entregas utilizando un plan de producción que se construye contra una previsión de ventas y/o pedidos confirmados. MRPeasy no sólo automatiza y simplifica la reposición de existencias, sino que también controla y gestiona muchos otros aspectos del inventario, ayuda a programar y planificar la producción, incluye una contabilidad de costos integrada y mucho más. Naturalmente, MRPeasy también permite establecer puntos de pedido.

Principales aspectos a tener en cuenta

- Un punto de pedido o punto de reorden (ROP) es el número mínimo de unidades de un artículo que una empresa necesita tener en existencias para asegurarse de que no se agotan y poder seguir cumpliendo con los pedidos.

- El cálculo del ROP tiene en cuenta el plazo promedio de entrega de un artículo, su índice de demanda y su nivel de existencias de seguridad si la empresa utiliza existencias de seguridad.

- La fórmula del punto de pedido es ROP = (plazo de entrega x tasa de demanda) + nivel de existencias de seguridad. El plazo de entrega y la velocidad de venta o consumo se agrupan a veces en una métrica conocida como plazo de entrega de la demanda.

- Entre las recomendaciones para implantar puntos de reorden se incluyen priorizar las referencias con las que establecerlos, mantener los puntos de reorden actualizados con regularidad, no priorizar en exceso su importancia e invertir en un software de gestión de inventarios eficaz.

- Los sistemas MRP modernos pueden complementar en gran medida o sustituir totalmente al método ROP. Qué método utilizar y cuándo debe considerarse cuidadosamente según el caso de uso.

Preguntas frecuentes

¿Para qué sirve un punto de pedido?

El objetivo de un punto de pedido es encontrar y establecer el nivel de existencias más bajo para un artículo de inventario en el que se debe hacer un nuevo pedido, con el fin de evitar una ruptura de existencias.

¿Cómo se calculan los puntos de pedido?

El cálculo de los puntos de pedido implica hallar el plazo de entrega del artículo y la tasa de consumo diario y multiplicarlos para obtener el valor de la demanda del plazo de entrega. Si se utilizan existencias de seguridad, se añade el valor de las existencias de seguridad para obtener el valor ROP.

¿Cuál es la diferencia entre existencias de seguridad y punto de pedido?

Las existencias de seguridad es el nivel de inventario de emergencia que se mantiene para reducir el riesgo de desabastecimiento causado por cambios en la oferta, la demanda o ambas. En cambio, un punto de pedido es un valor de existencias al que deben pedirse nuevas existencias para evitar que el nivel de existencias caiga por debajo del valor de las existencias de seguridad.

También le puede gustar: Análisis ABC en la gestión de inventarios – Guía rápida