Manufacturing operations management (MOM) – Procesos y consejos

Manufacturing operations management (MOM) es esencialmente la gestión integrada de una empresa de fabricación. Se refiere tanto a los sistemas manuales como a los asistidos por software y abarca funciones que van desde la gestión de inventarios y la planificación de la producción hasta la gestión de la calidad y el mantenimiento.

¿Qué es Manufacturing Operations Management (MOM)?

Manufacturing Operations Management (o Gestión de Operaciones de Fabricación – MOM) es un enfoque metodológico para gestionar, controlar y optimizar los procesos de fabricación. Abarca una amplia gama de funciones, como la planificación de la producción, la programación, la gestión de la calidad, el mantenimiento y la gestión de la mano de obra, entre otras.

La manufacturing operations management puede describir tanto los sistemas de gestión de fabricación basados en software como las metodologías y prácticas generales utilizadas para gestionar una empresa de fabricación.

En ambos casos, MOM tiende un puente entre la gestión de la planta de producción y la parte administrativa de una empresa, desempeñando así un papel fundamental en la consecución de la excelencia operativa y el mantenimiento de una ventaja competitiva en la industria de la fabricación.

¿Por qué MOM es importante?

La manufacturing operations management es la columna vertebral de cualquier empresa de fabricación, ya que garantiza el perfecto funcionamiento de los procesos de producción. En esencia, la gestión de las operaciones de fabricación abarca la supervisión general de todo, desde la planta de producción hasta la entrega del producto final. Integra diversas funciones como la planificación de la producción, la programación, el control de calidad y la gestión de inventarios.

A continuación se exponen las principales razones por las que MOM tiene tanta importancia:

- Optimiza el uso de los recursos. MOM maximiza la utilización de los recursos, reduciendo así los desechos y minimizando el tiempo de inactividad. Esta optimización se traduce en un aumento del rendimiento y un importante ahorro de costos.

- Mejora la calidad y el cumplimiento de los productos. Mediante la aplicación de rigurosas medidas de control de calidad, el seguimiento de los movimientos de inventario y una estrecha supervisión de los procesos de producción, MOM garantiza que los productos satisfacen o superan las expectativas de los clientes y cumplen las normas del sector en materia de calidad y trazabilidad. Esto reduce el riesgo de retiradas y protege la reputación del fabricante.

- Apoya la toma de decisiones estratégicas. Con acceso a datos y análisis en tiempo real, MOM permite a los directivos tomar decisiones informadas con rapidez. Esta adaptabilidad es crucial para ajustar los planes de producción, gestionar el inventario y responder a los cambios del mercado o de la cadena de suministro.

- Mejora la satisfacción del cliente. Una gestión eficaz de las operaciones garantiza la entrega puntual de productos de alta calidad, lo que aumenta la satisfacción y fidelidad de los clientes. Esto, a su vez, puede conducir a la repetición del negocio y a un voz a voz positivo.

- Facilita la mejora continua. MOM proporciona un marco para el análisis permanente y la mejora continua de los procesos de fabricación. Este proceso de perfeccionamiento continuo ayuda a identificar ineficiencias e implementar soluciones para aumentar la productividad general.

En esencia, la manufacturing operations management es esencial para cualquier empresa de fabricación que pretenda competir. No solo mejora la eficiencia operativa y la calidad de los productos, sino que también permite a las empresas responder rápida y estratégicamente a diversos retos.

Subprocesos de MOM

La manufacturing operations management abarca una amplia gama de subprocesos, cada uno de ellos fundamental para el perfecto funcionamiento y la eficacia de su empresa de fabricación. Estos son algunos de los subprocesos más importantes dentro de MOM:

Planificación y programación de la producción

Esto implica determinar qué producir, en qué cantidad y para cuándo. Una planificación y programación eficaces optimizan el uso de los recursos, garantizan la entrega puntual de los productos y equilibran la demanda con la capacidad de producción. Herramientas como el Programa Maestro de Producción (MPS) contribuyen a la planificación a largo plazo, mientras que los calendarios de producción, los diagramas de Gantt y la planificación de requerimientos de materiales ayudan a programar la producción a más corto plazo.

Gestión de inventarios

En la industria de la fabricación es esencial hacer un seguimiento de las materias primas, el trabajo en proceso (WIP) y los productos terminados para garantizar que la producción se desarrolla sin problemas y sin capital innecesario inmovilizado en existencias. Implica gestionar los niveles de existencias y el cumplimiento de los pedidos, así como minimizar los costos de mantenimiento. Utilizar un software para gestionar su inventario es esencial para garantizar la fiabilidad de los datos relativos al inventario permanente, así como a sus necesidades.

Gestión de la cadena de suministro

La gestión de la cadena de suministro (Supply chain management – SCM) coordina y optimiza el flujo de materiales, información y finanzas a medida que pasan del proveedor al fabricante, al mayorista, al minorista y al consumidor. Su objetivo es garantizar que los productos adecuados estén disponibles en los lugares adecuados, en el momento adecuado y al costo adecuado. La mejora de la comunicación, el fortalecimiento de las relaciones con los proveedores y la racionalización de las prácticas de contratación desempeñan un papel fundamental en este ámbito.

Gestión de la calidad

La gestión de la calidad garantiza que los productos cumplen determinadas normas y especificaciones de calidad. Este subproceso incluye medidas de control de calidad en todo el proceso de producción, desde la entrada de materias primas hasta la inspección final de los productos terminados. Un seguimiento coherente de los resultados de las inspecciones permite investigar las causas profundas de los problemas de calidad.

Gestión del mantenimiento

Esta se centra en el mantenimiento y la reparación de los equipos de fabricación para garantizar la eficacia operativa, minimizar el tiempo de inactividad y prolongar la vida útil de la maquinaria. Un simple sistema de seguimiento del tiempo de actividad o de los días transcurridos desde el último mantenimiento puede marcar una gran diferencia en una pequeña empresa de fabricación.

Control de la planta de producción

El control de la planta de producción implica la gestión de las operaciones de producción en la planta, incluida la asignación de personal, la supervisión del progreso de la producción y los ajustes en tiempo real para garantizar el cumplimiento de los objetivos de producción. Esto se consigue a menudo con un sistema de ejecución de fabricación (MES). Por ejemplo, el seguimiento de los tiempos de procesamiento permite identificar oportunidades de mejora relacionadas con puestos de trabajo o empleados concretos.

Análisis de resultados y mejora continua

El uso de métricas y análisis para supervisar la eficiencia y eficacia de las operaciones de fabricación es vital para cualquier empresa. Este enfoque basado en datos apoya las iniciativas de mejora continua, identificando áreas de mejora y aplicando estrategias para impulsar la productividad y reducir costos.

7 consejos para una manufacturing operations management eficaz

Incorporar tecnologías y metodologías modernas es clave para agilizar las operaciones e impulsar la productividad. A continuación presentamos siete consejos que pueden ayudarle a mejorar sus prácticas de MOM:

Dele la bienvenida a la transformación digital

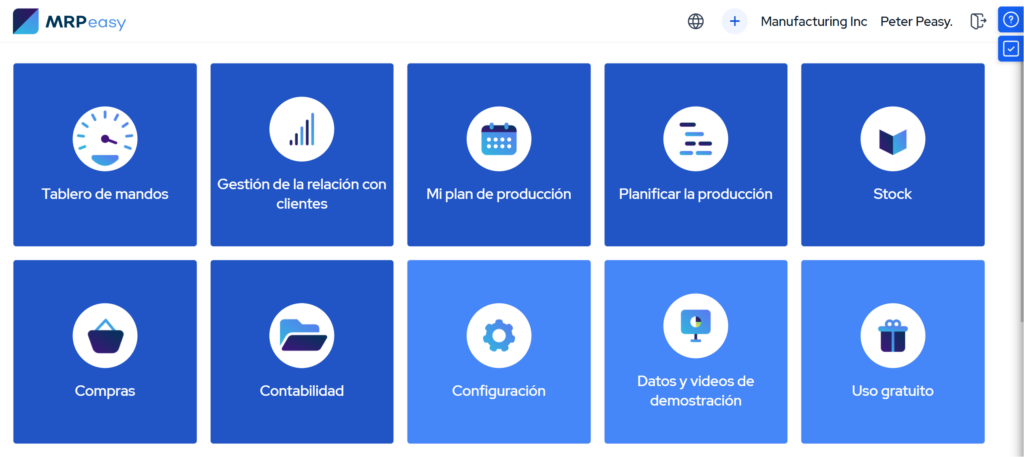

Dele la bienvenida a la digitalización implementando un software integral de Manufacturing Operations Management o un sistema ERP de fabricación. Este software integra la gestión de la producción, la planificación de recursos, las compras, las ventas, etc., proporcionando una plataforma unificada para supervisar todas las operaciones de fabricación, desde la fase de planificación hasta la planta y los productos terminados.

Aplique los principios de fabricación ajustada

Adopte las técnicas de fabricación ajustada para minimizar 8 tipos diferentes de desechos y mejore los procesos operativos. Al centrarse únicamente en las actividades que añaden valor, puede agilizar los procesos empresariales, mejorar la calidad de los productos y aumentar la eficacia general. Por ejemplo, utilice un software de gestión de la producción para prever con precisión sus requerimientos de materiales, minimizando el riesgo de desabastecimientos y exceso de existencias.

Enfóquese en los indicadores clave de rendimiento (KPIs)

Obtenga datos de la planta de producción para identificar y supervisar los KPIs de fabricación críticos relacionados con la eficiencia, la calidad y el rendimiento de la producción. Utilice estas métricas para identificar oportunidades de mejora, centrándose en áreas como el tiempo de actividad de la máquina, los tiempos de ciclo, la eficacia general de los equipos (OEE) y las tasas de rendimiento para su optimización. Introduzca la visualización de KPI para que sus datos sean fácilmente digeribles.

Mejore el control de calidad y la trazabilidad

Utilice un sistema ERP de fabricación para conseguir una trazabilidad integral y un mejor control de calidad durante todo el ciclo de vida de sus productos. El ERP ayuda a realizar el seguimiento de los materiales y componentes desde la recepción hasta los productos terminados, garantizando el cumplimiento de las normas y los estándares de calidad. Realice un seguimiento de los resultados de las inspecciones de calidad, registre todos los eventos relacionados con sus materiales y productos, y encuentre las causas raíz de cualquier problema de calidad.

Invierta en el desarrollo de la mano de obra

Potencie una mano de obra cualificada y bien informada mediante la formación y la educación continuas. Los empleados capacitados son más propensos a identificar mejoras, contribuir a la eficiencia y mantener los estándares de calidad. Dar a sus empleados las herramientas para mejorar y tener éxito puede aumentar significativamente su nivel de motivación.

Refuerce su colaboración con los proveedores

Fomente relaciones sólidas con proveedores y socios para garantizar la transparencia y la fiabilidad en la cadena de suministro. La implementación de plataformas de colaboración, como las de inventario gestionado por el proveedor, puede mejorar la comunicación, reducir los tiempos de entrega y mitigar los riesgos de la cadena de suministro. Las relaciones sólidas con los proveedores, a su vez, pueden ayudar a reducir tanto los costos de los pedidos como los de los materiales. Asegúrese de evaluar continuamente el rendimiento de sus proveedores y de comunicarles tanto sus puntos fuertes como sus puntos débiles.

Introduzca gradualmente la automatización

Comience el camino hacia la automatización de la fabricación eliminando las tareas administrativas manuales y repetitivas que pueden automatizarse con un sistema ERP. Empiece con una automatización sencilla en áreas como el seguimiento de inventarios o la introducción de datos, y avance progresivamente hacia una automatización más compleja en la gestión y el control de la producción. La integración de tecnologías de automatización en las líneas de producción y en los flujos de trabajo operativos no sólo aumenta la eficacia, sino que también mejora la precisión de tareas como la programación de la producción, la previsión de necesidades y la planificación de recursos.

Principales aspectos a tener en cuenta

- MOM integra todos los aspectos de las operaciones de fabricación, desde la planificación y programación de la producción hasta la gestión de la calidad y el mantenimiento, garantizando un enfoque cohesivo de la eficiencia y la productividad de la fabricación.

- El papel de MOM como puente entre las actividades de la planta de producción y la gestión administrativa es crucial para alcanzar la excelencia operativa y mantener una ventaja competitiva en la industria de fabricación.

- Mediante la optimización del uso de los recursos y la aplicación de estrictas medidas de control de calidad, MOM mejora significativamente la eficiencia de la fabricación y garantiza la producción de productos de alta calidad que cumplen las expectativas de los clientes y las normas de conformidad.

- El acceso a los datos y análisis en tiempo real que proporciona MOM permite a los directivos tomar decisiones rápidas y fundamentadas sobre los ajustes de producción, la gestión de inventarios y la respuesta a los cambios del mercado o de la cadena de suministro.

- MOM facilita un proceso continuo de análisis permanente y mejora continua que identifica las ineficiencias e implementa soluciones para mejorar la productividad global, garantizando la adaptabilidad y la sostenibilidad a largo plazo de las operaciones de fabricación.

- La introducción gradual de la automatización, el aprovechamiento de la transformación digital a través del software MOM y la adopción de los principios de fabricación ajustada son medidas estratégicas para racionalizar las operaciones, impulsar la productividad y mejorar la calidad y trazabilidad de los productos.

Preguntas frecuentes

El software MOM suele ofrecer sólidas capacidades de integración con otros sistemas empresariales, como los sistemas de gestión de relaciones con los clientes (CRM) y de gestión de recursos humanos (HRMS). Estas integraciones se facilitan a través de APIs (interfaces de programación de aplicaciones) o soluciones de middleware como Zapier, lo que permite un intercambio de datos y una automatización del flujo de trabajo sin problemas entre departamentos.

La implementación de MOM en pequeñas empresas de fabricación a menudo implica desafíos tales como presupuestos limitados, menos recursos de TI y una necesidad de sistemas más simples e intuitivos. Las soluciones para las pequeñas empresas pueden incluir soluciones MOM basadas en la nube que ofrecen escalabilidad, menores costos iniciales e interfaces fáciles de usar. Las grandes empresas, por otro lado, pueden enfrentarse a complejidades relacionadas con la integración de MOM en múltiples locaciones, la estandarización de procesos y la gestión de grandes cantidades de datos.

MOM desempeña un papel importante en la promoción de la sostenibilidad medioambiental optimizando el uso de los recursos, reduciendo los desechos y facilitando el uso eficiente de la energía. Por ejemplo, el software MOM puede ayudar a identificar la sobreproducción, la infrautilización de recursos y los procesos ineficaces que generan desechos, lo que permite a las empresas aplicar medidas correctivas. Además, MOM puede apoyar la integración de procesos de reciclaje y el uso de materiales respetuosos con el medio ambiente mediante el seguimiento del uso de materiales y la garantía del cumplimiento de las normas medioambientales. Al proporcionar información sobre los patrones de consumo de energía en las distintas fases de producción, MOM también ayuda a aplicar medidas de ahorro energético.

También le puede interesar: Gestión de materiales – Mejores prácticas para pequeños fabricantes