Lista de materiales (BOM) – Guía esencial con ejemplos

Independientemente del tamaño de la operación de fabricación, una lista de materiales (BOM – Bill of materials) es vital para la producción. Empresas de todo el mundo las utilizan como guía y como lista de compras para su producto final y, como tales, están vinculadas a la fabricación, el mantenimiento, la programación, las compras y otras áreas de la organización.

¿Qué es una lista de materiales (BOM)?

Una lista de materiales (BOM – Bill of materials) es una lista exhaustiva de todos los materiales, componentes y subconjuntos necesarios para fabricar un producto. En esencia, una lista de materiales proporciona una estructura para fabricar un producto de forma repetible cada vez, introduciendo así cierto grado de estandarización en el proceso de producción.

Una lista de materiales contendrá la cantidad o el volumen de cada artículo utilizado y también puede contener información como el costo, tiempo de entrega y otros datos del centro de trabajo necesarios para producir el artículo final.

Es fácil suponer que las pequeñas empresas de fabricación pueden no necesitar listas de materiales estructuradas y bien elaboradas porque, con su tamaño y su portafolio de productos más reducido, conocen perfectamente todas las piezas y materias primas necesarias.

También es fácil suponer que, como un producto es sencillo o consta de pocos componentes (o de un único componente), no son necesarias.

Sin embargo, ambos supuestos son incorrectos.

Las listas de materiales (BOM) son la guía y la receta de una empresa para fabricar su producto. No disponer de una lista de materiales, o tener una inexacta, puede provocar despilfarros, ineficacia y errores en el proceso de fabricación.

También significa que, en lugar de disponer de datos de procesos sistematizados que puedan transmitirse a futuros empleados a medida que la empresa crece o cuando los empleados la abandonan, los conocimientos están fragmentados y aislados entre varios empleados o sistemas de software, lo que deja a la empresa expuesta a errores de repetibilidad.

Las listas de materiales también son importantes como parte de la gestión de materiales como punto de partida para la planificación de las necesidades de material. Además, disponer de listas de materiales concretas ayuda a optimizar los procesos.

Tipos de listas de materiales

Existen varios tipos de listas de materiales (BOM) utilizados en la fabricación. Las listas de materiales pueden dividirse en tipos por su función o por la fase actual del ciclo de vida del producto, por su configurabilidad o por su estructura. Veamos tres formas diferentes de clasificarlas:

Tipos de listas de materiales según su función

1. Lista de materiales de ingeniería

La lista de materiales de ingeniería se utiliza en el diseño y la ingeniería de un nuevo producto. Es el punto de partida de un producto terminado que enumera todas las piezas, componentes y materiales del producto terminado tal y como se diseñó originalmente.

La lista de materiales de ingeniería (EBOM) también es utilizada por las áreas de planeación, compras y finanzas para activar las compras de materiales a proveedores existentes o para buscar proveedores de nuevos materiales. También pueden incluir diseños de piezas nuevas que se convertirán en piezas estándar en la lista de materiales de fabricación.

Un ejemplo de lista de materiales de ingeniería sería una empresa que fabrica un nuevo scooter utilizando piezas impresas en 3D o una tecnología revolucionaria para la propulsión. Esta incluiría una lista detallada de todas las piezas necesarias para sacar el nuevo producto al mercado.

2. Lista de materiales de fabricación

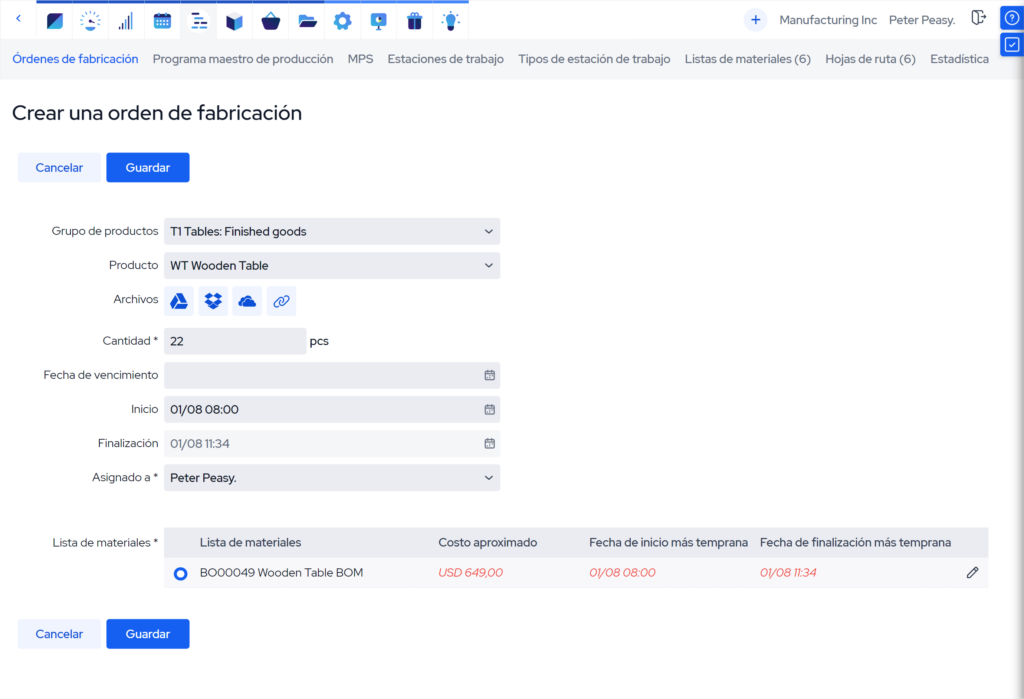

Una lista de materiales de fabricación (MBOM) es la forma más reconocida y consiste en todos los materiales, conjuntos, fórmulas o componentes necesarios para fabricar un producto. Este tipo de lista de materiales también puede estar vinculada a los procesos necesarios que deben realizarse en su producción.

También la utilizan las áreas de planificación y programación para calcular las necesidades de compra necesarias para una ejecución MRP o ERP en empresas que utilizan software automatizado para integrar la funcionalidad MRP, las BOMs, las compras y otras operaciones relacionadas con la producción en un único sistema. Dado que también incluyen factores temporales como el tiempo de entrega y el tiempo de producción, ayudan a los planificadores de materiales a determinar cuándo comprar y cuándo iniciar la producción de un artículo concreto.

Un ejemplo de lista de materiales de fabricación sería una mesa de madera. La lista de materiales básica especificaría las piezas y los materiales utilizados: cuatro patas de mesa, un tablero y barniz para el acabado.

Tipos de listas de materiales según su configurabilidad

1. Lista de materiales estándar

Una lista de materiales estándar es un tipo de lista de materiales que representa una lista fija e invariable de componentes y materiales necesarios para fabricar un producto específico. En otras palabras, es una lista de materiales para un producto con características y especificaciones constantes en todas las unidades producidas. Una lista de materiales estándar se utiliza cuando los productos que se fabrican son uniformes y no tienen variaciones ni opciones. Los componentes y las cantidades que figuran en una lista de materiales estándar son los mismos para todas las unidades producidas.

2. Lista de materiales configurable

Una lista de materiales configurable (también llamada lista de materiales matriz, lista de materiales con parámetros o simplemente configurador de productos) es un tipo de lista de materiales de fabricación que se utiliza para gestionar la producción de productos configurables.

Muchas empresas de fabricación producen el mismo producto en una variedad de tamaños, colores u otros parámetros. Algunos fabricantes también producen los mismos artículos para diferentes marcas bajo un acuerdo de “marca blanca”. Esto significa que el producto básico y el grueso de la fabricación serán los mismos, pero la versión final puede diferir ligeramente en función del cliente. Esto podría significar un envase, volumen, número de unidades, marca o estampado y otras diferencias diferentes para que el producto se adapte al uso o la marca del cliente. Sin embargo, el producto básico es el mismo.

Un ejemplo de lista de materiales configurable sería el de un fabricante de muebles que ofreciera mesas de centro en varios colores y acabados. La estructura básica de la lista de materiales sería la misma, pero el color sería configurable.

Una lista de materiales con parámetros permite gestionar fácilmente productos con variaciones de color, tamaño, componentes, etc.

Tipos de listas de materiales según su estructura

1. Lista de materiales de un solo nivel

Se trata de una lista de materiales de alto nivel que enumera los materiales necesarios para fabricar o ensamblar el producto. Si hubiera subconjuntos, mezclas u otros componentes necesarios para producir estos materiales, éstos no se enumeran y sólo se muestra el componente terminado para la fabricación final.

Las listas de materiales de un solo nivel pueden utilizarse como única guía para la producción en empresas en las que el producto es sencillo o contiene pocos componentes o en las que no se requiere un subprocesamiento posterior.

Un ejemplo de una lista de materiales de un solo nivel sería una planta de ensamblaje y acabado de muebles en la que los componentes de las mesas se compran por adelantado, es decir, la lista de materiales de una mesa constaría de cuatro patas, un tablero y barniz.

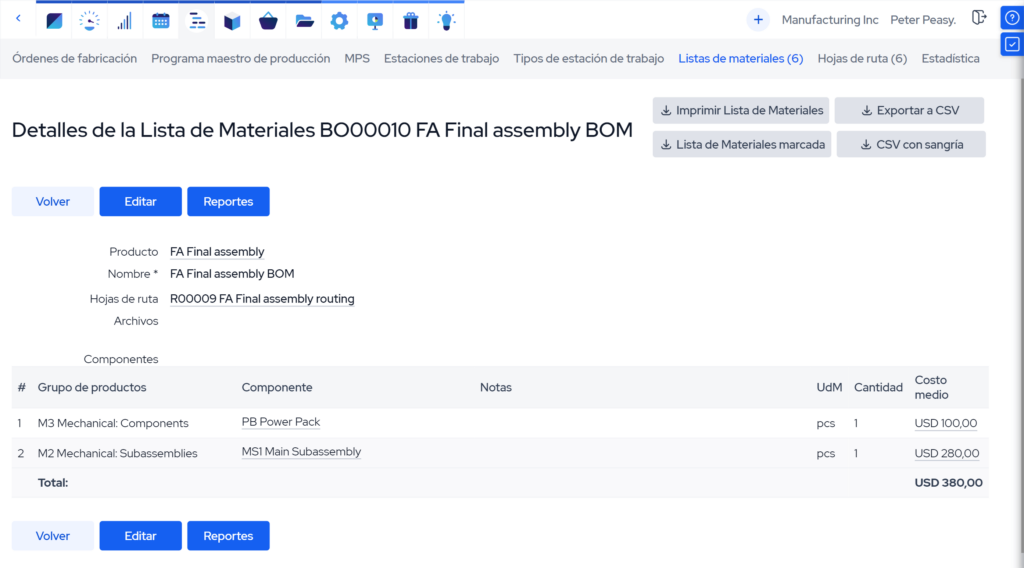

2. Lista de materiales multinivel

Al igual que una lista de materiales de un solo nivel, las listas de materiales de varios niveles contienen materiales y cantidades para producir un producto terminado. Sin embargo, en el caso de los productos fabricados más complejos, una lista de materiales de varios niveles puede tener varios subniveles que alimentan la lista de materiales principal.

En las listas de materiales de varios niveles, el nivel superior actúa como artículo principal, mientras que el segundo nivel, compuesto por uno o varios componentes mezclados o ensamblados, actúa como artículo secundario. Este proceso puede repetirse para el tercer, cuarto y otros niveles subsiguientes, en los que la empresa fabricante puede estar lo suficientemente integrada verticalmente como para producir sus propios subconjuntos o formulaciones para añadirlos a otros y alimentar así el siguiente nivel.

Información como costos, tiempos de entrega, procesos de trabajo, etc. puede añadirse hasta el nivel más bajo. A continuación, estos datos pueden vincularse a programas de automatización integrados, como MRP o ERP, para automatizar las compras, planificar la mano de obra, elaborar programaciones y otras tareas operativas.

Ventajas de una lista de materiales eficaz

Una lista de materiales eficaz aporta numerosas ventajas al desarrollo de productos, la fabricación y la gestión de la cadena de suministro:

- Listas de componentes precisas. Una lista de materiales eficaz garantiza que todas las piezas y componentes necesarios para el producto final estén documentados, lo que reduce el riesgo de que falten elementos durante el montaje.

- Mejor colaboración. Unas listas de materiales claras y detalladas fomentan una mejor comunicación y colaboración entre equipos multifuncionales, incluidos diseñadores, ingenieros y especialistas en compras.

- Fabricación eficiente. Las listas de materiales proporcionan una guía paso a paso para ensamblar los productos, permitiendo procesos de producción más fluidos con un mínimo de retrasos o errores.

- Estimación precisa de costos. Una lista de materiales bien estructurada ayuda a realizar una estimación precisa de los costos al describir las cantidades y los costos de cada componente, lo que facilita la contabilidad y la elaboración de cotizaciones, así como las decisiones de fijación de precios de los productos terminados.

- Control de inventarios. Las listas de materiales contribuyen a una eficaz gestión de inventarios al definir las cantidades necesarias y evitar el exceso de existencias o la escasez de piezas específicas.

- Mayor control de calidad. Las listas de materiales garantizan que todos los componentes cumplen las especificaciones requeridas, lo que contribuye a aumentar la calidad del producto y reducir los defectos.

- Personalización y variantes. En el caso de los productos con opciones o configuraciones, las listas de materiales con parámetros permiten crear fácilmente distintas versiones del producto compartiendo componentes comunes.

- Operaciones fluidas en la cadena de suministro. Los responsables de la cadena de suministro se benefician de listas de materiales claras que especifican piezas, cantidades y especificaciones, agilizando el proceso de adquisición.

- Reducción de repeticiones y desechos. Al especificar con precisión los componentes y sus relaciones, las listas de materiales ayudan a evitar errores y repeticiones durante la fabricación. Como todos los niveles de componentes se miden con precisión en cantidad y volumen, los desechos pueden medirse y controlarse mejor.

- Iteraciones de diseño. Durante la fase de diseño, las listas de materiales facilitan las iteraciones esbozando la estructura del producto, lo que permite a los ingenieros perfeccionar los prototipos de forma eficaz. Dentro de un sistema ERP de fabricación con control de versiones de las listas de materiales, las iteraciones del producto pueden rastrearse y revertirse.

- Planificación y previsión. Las listas de materiales sirven de apoyo a la planificación y previsión de la producción al detallar los materiales necesarios para los próximos pedidos.

- Visibilidad de extremo a extremo. Desde las piezas individuales hasta el producto final, las listas de materiales proporcionan visibilidad de extremo a extremo del proceso de ensamblaje, lo que permite un seguimiento y control exhaustivos.

En esencia, una lista de materiales eficaz sirve de modelo para desarrollar y fabricar productos con éxito, impulsando la eficacia, la precisión y la colaboración en las distintas fases del ciclo de vida del producto.

¿Quién crea las listas de materiales?

La creación de listas de materiales puede variar de una empresa a otra o de un sector a otro. En las empresas en las que los productos son muy técnicos, puede tratarse de un diseñador técnico o de un diseñador de productos. En muchas empresas de MTO (fabricación bajo pedido), puede ser un ingeniero o un ingeniero industrial. Las listas de materiales también pueden ser creadas por personas de áreas funcionales administrativas, como compras, planificación o programación, siempre que la persona que introduzca los datos disponga de la información necesaria para garantizar su exactitud.

¿Qué son las hojas de ruta en la fabricación?

Las hojas de ruta en la fabricación son un documento que determina el orden de producción de un artículo, es decir, la secuencia de operaciones que intervienen en la fabricación de un producto final. En los sistemas de planificación de recursos empresariales, la lista de materiales y la hoja de ruta de producción constituyen la base de la planificación de la producción, la contabilidad de costos y muchas otras funciones esenciales de una empresa de fabricación.

Más información sobre Hojas de ruta en la fabricación.

Explosión de la lista de materiales vs. aplanamiento de la lista de materiales

Las listas de materiales son planos cruciales que guían la creación de productos, pero su complejidad puede variar en función del uso previsto. Dos métodos fundamentales de estructuración de listas de materiales, la explosión y el aplanamiento, se sitúan en extremos opuestos de este espectro.

La explosión de la lista de materiales consiste en desglosar una lista de materiales de gran tamaño en sus componentes y materiales más pequeños. Este proceso es esencial para una planificación precisa de los materiales, una estimación exacta de los costos y una compra eficaz. Al desglosar la estructura jerárquica de la lista de materiales, los fabricantes obtienen una clara comprensión de la compleja red de componentes necesarios, lo que agiliza el proceso de producción y garantiza el control de calidad. El software de ingeniería y las herramientas de gestión del ciclo de vida del producto (PLM) desempeñan un papel fundamental en la automatización de este proceso de explosión, transformando los complejos diseños en planes de producción viables.

En el contexto del software MRP, el término “explosión de la lista de materiales” también se refiere a la utilización de la lista de materiales para crear previsiones de demanda de materiales y componentes. Por ejemplo, cuando un fabricante de muebles recibe un pedido de 100 mesas y 50 sillas, las listas de materiales de las mesas y las sillas se multiplican por 100 y 50, respectivamente, para obtener las cantidades totales de los materiales necesarios para satisfacer el pedido.

Por otro lado, el aplanamiento de la lista de materiales tiene que ver con la simplificación. Condensa varios niveles de una lista de materiales en una sola capa, centrándose en las relaciones inmediatas de tipo padre-hijo. Este método es útil para obtener una visión general rápida y simplificar la comunicación, pero sacrifica la profundidad de la información que proporciona una explosión de la lista de materiales. El aplanamiento de la lista de materiales es especialmente útil cuando se presentan resúmenes a las partes interesadas o para discusiones preliminares, ya que hace hincapié en los componentes principales sin profundizar en los detalles específicos.

Tanto la explosión de la lista de materiales como el aplanamiento de la lista de materiales forman parte integral de una producción eficiente, y cada uno de ellos tiene una finalidad específica. La explosión de la lista de materiales pone al descubierto los detalles, mientras que el aplanamiento de la lista de materiales ofrece una vista panorámica. La elección del método adecuado depende de la tarea que se vaya a realizar, ya sea optimizar la línea de producción o transmitir el progreso del proyecto a un público diverso.

¿Qué incluir en una lista de materiales?

Una lista de materiales eficaz y precisa requiere información específica. Esto es válido para todas las listas de materiales, pero especialmente para las que están vinculadas al software MRP/ERP. Sin datos precisos y exhaustivos, es posible que los niveles más bajos de la lista de materiales no se “desplieguen” correctamente o con precisión al nivel único. La falta de datos también degrada las capacidades del software y hace que sus beneficios sean menos pronunciados.

Todas las listas de materiales deben incluir:

- Nivel de la lista de materiales. Este es el marco para una lista de materiales de varios niveles. Al asignar un nivel a la lista de materiales, ésta puede desglosarse para ver todas las piezas relevantes en todos los niveles, incluidos el costo, el tiempo de entrega y el tiempo de producción.

- Part numbers. Each part in a manufactured finished product should have a part number. Part numbers can be used for both references and for ordering replenishment parts. There are several different approaches to assigning part numbers.

- Números inteligentes. Los números de pieza inteligentes tienen un significado. Esto puede significar que ciertos números en ciertas posiciones indican la fecha o el mes de fabricación. También puede indicar una designación alfabética como descripción parcial de la pieza como, por ejemplo, utilizar MTR para un motor.

- Números no inteligentes. Estos números de pieza no indican nada sobre la pieza y se asignan utilizando un sistema de numeración predeterminado decidido por el fabricante.

- Números asignados por el proveedor. Muchas empresas utilizan números de pieza asignados por el proveedor para reducir la correspondencia necesaria para relacionar los números internos y externos con fines de compra y planificación.

- Nombre de la pieza. A medida que las piezas se vuelven comunes en la planta de producción, muchos empleados de la línea llegarán a conocerlas por su nombre común. Asignar un nombre a la pieza ayuda al personal a referenciarla durante la producción.

- Descripción de la pieza. Al igual que el nombre de una pieza, una descripción sólida de la misma ayuda a identificarla y diferenciarla de artículos similares.

- Tipo de compra. El tipo de compra indica al departamento de compras y planificación cómo se fabrica el componente. Puede indicar que se trata de una pieza comprada y que no necesita ningún ensamblaje adicional antes de añadirla al producto terminado. También puede indicar que se trata de un artículo hecho a medida o de un material que necesitará algún tipo de alteración (como el secado o la cocción del material).

- Cantidad. La cantidad es el número de cada artículo utilizado en la fabricación de una unidad terminada.

- Unidad de medida. Existen muchas unidades de medida en función del producto terminado que se fabrique. Puede tratarse de unidades de peso (por ejemplo, kilogramos), volumen (por ejemplo, litros) y superficie (por ejemplo, pies cuadrados), o simplemente piezas. La unidad de medida utilizada junto con la cantidad y el tiempo de entrega ayuda a determinar la cantidad de materiales necesarios y cuándo deben pedirse.

- Diseño de referencia. Algunos productos, como las placas de circuitos impresos, requieren un diseño de referencia.

- Notas de la lista de materiales. Las notas de la lista de materiales proporcionan otra información relevante relacionada con el producto.

- Fase. Muchos productos tienen un ciclo de vida. Clasificar las piezas en función de su fase del ciclo de vida facilita la gestión de los cambios. Algunos ejemplos son “En producción”, “En diseño” o “Sin lanzar”. Esto ayuda a realizar un seguimiento de los cambios a medida que se producen durante el ciclo de vida del producto. Por ejemplo, un electrodoméstico puede haber comenzado su ciclo de vida utilizando casquillos metálicos en un ensamblaje. Sin embargo, es posible que se esté realizando un cambio a bujes cerámicos para mejorar el rendimiento y que esas piezas lleven la designación de la fase de desarrollo en la que se encuentran.

Consejos para crear una lista de materiales eficaz

Contar con una lista de materiales eficaz sistematiza muchas tareas para mejorar la precisión y la eficacia. Sin una lista de materiales, las operaciones de fabricación deben crear soluciones provisionales para determinar información valiosa relacionada con la producción y el ensamblaje. Una lista de materiales precisa y eficaz agiliza el proceso de producción al proporcionar una hoja de ruta o receta para cada producto terminado, liberando valioso tiempo por hora y tiempo de gestión para dedicarlo al proceso de producción.

He aquí algunos consejos para crear una lista de materiales eficaz:

- Introducir los datos en la fase inicial. El mejor momento para crear una lista de materiales eficaz es al principio del ciclo de vida del producto. Si ya existe una lista de materiales, puede utilizarse “tal cual” para crear la lista de materiales de fabricación. Y algunos programas MRP y ERP permiten la migración de archivos electrónicos para rellenar parcial o totalmente los datos de la lista de materiales. Tanto si se utiliza una lista de materiales existente como si se emplean diseños CAD (diseño asistido por computadora) y otros medios, la introducción de los datos por adelantado ayudará a garantizar la precisión de la lista de materiales.

- Formalizar un proceso de gestión de cambios. Tan malo como no tener lista de materiales, no formalizar un plan de gestión de cambios puede provocar retrasos, fallos de calidad, escasez de material y otros problemas. Una lista de materiales no es un documento estático. Es un documento dinámico que cambiará con el paso de los años. Si se tiene en cuenta la gestión de cambios, se puede mantener la precisión durante todo el ciclo de vida del producto. Estos cambios pueden incluir cosas como cambios de precio, revisiones de planos, sustituciones de piezas, cambios de embalaje, sustituciones de piezas y materiales, cambios de proveedor (que a menudo requieren su propia validación y control de lotes), y otros.

- Piense en quién utilizará la lista de materiales. Cuantos más detalles se incluyan en la lista de materiales, mejor. Si se sabe quién va a utilizar la lista de materiales en la empresa, se puede tomar la decisión correcta sobre la cantidad y la profundidad de la información que debe incluirse. Muchas de las personas que acceden a la lista de materiales para realizar tareas cotidianas no siempre están familiarizadas entre sí y puede que ni siquiera se encuentren en las mismas instalaciones.

- Planifique los pequeños detalles. Las pequeñas cosas pueden suponer una gran diferencia en la precisión de una lista de materiales. Un ejemplo son los productos consumibles. Aunque muchos no quieran tomarse la molestia de añadir pegamento, cinta adhesiva, etiquetas y envoltura retráctil, muchas líneas de productos han incumplido las fechas de envío debido a uno de estos componentes olvidados. Aunque dedicar tiempo a medir, calcular el costo y cuantificar la aplicación de una pequeña cantidad de algo como pegamento puede parecer un dolor de cabeza, es importante que la lista de materiales esté completa.

- Formalizar el acceso a la lista de materiales. La mayoría de las personas de una empresa de fabricación pueden arreglárselas con un acceso de “sólo lectura”, en el que pueden ver una lista de materiales en pantalla o en forma impresa. Pero formalizar el proceso de quién tiene acceso a la lista de materiales puede aclarar la confusión y limitar los errores. Si la lista de materiales forma parte de un software MRP/ERP automatizado, estos cambios pueden basarse en permisos, de forma que el personal de compras sólo pueda cambiar los costos y los ingenieros sólo puedan sustituir piezas. Y en algunas empresas pequeñas y medianas no es raro designar a una o dos personas para que realicen todos los cambios a medida que se producen, lo que ofrece la oportunidad de auditar de forma proactiva antes de que se realice el cambio. Del mismo modo, las listas de materiales de un sistema ERP basado en la nube pueden hacerse accesibles a los fabricantes contratados que fabrican piezas o el producto completo. Independientemente de la metodología, formalizar tanto el acceso de “solo lectura” como el acceso a los cambios ayudará a minimizar los errores.

- Formalizar el proceso de auditoría. Dado que una lista de materiales es un documento dinámico, debe definirse un proceso formal de auditoría. Algunos productos terminados que han sufrido muchos cambios durante su ciclo de vida pueden tener imprecisiones que se suman creando así productos de baja calidad. El proceso de auditoría puede buscar errores como cambios en la unidad de medida (por ejemplo, pasar de un proveedor que vende en galones a otro que vende en litros), sustitución de piezas, cambios de diseño e iteración, cambios de costos, nuevos pasos del proceso relacionados con nuevos equipos OEM en producción, etc. Es importante auditar formalmente las listas de materiales según una programación, anotar los cambios cuando proceda, corregir los errores en cuanto se detecten y documentar los cambios necesarios durante la auditoría.

Siguiendo estos pasos, puede asegurarse de que el producto se fabrica siempre de forma repetible. Y aunque todavía es posible utilizar Excel u otras aplicaciones de hoja de cálculo para crear y gestionar las listas de materiales, utilizando plantillas o construyendo una lista de materiales desde cero, el uso de un software dedicado a las listas de materiales, como un sistema ERP de fabricación, automatiza gran parte del proceso y facilita la gestión de las listas de materiales. Esto permite a las empresas personalizar y vincular sus listas de materiales con la planificación, las finanzas, el mantenimiento, etc.

Principales aspectos a tener en cuenta

- Una lista de materiales (BOM – Bill of materials) es una lista exhaustiva en la que se detallan todos los materiales, componentes y subconjuntos necesarios para fabricar un producto, añadiendo estandarización al proceso de producción.

- Una lista de materiales incluye cantidades, costos, tiempos de entrega y otros datos sobre cada artículo, lo que garantiza una planificación y ejecución precisas.

- Las pequeñas empresas de fabricación y los productos con pocos componentes siguen beneficiándose de unas listas de materiales bien elaboradas, ya que garantizan la repetibilidad y evitan la fragmentación del conocimiento.

- Una lista de materiales precisa garantiza una colaboración eficaz, una fabricación eficiente, una estimación precisa de los costos, una mejor gestión del inventario, el control de calidad, la personalización y mucho más.

- Las listas de materiales se clasifican por su función (EBOM, MBOM), su configurabilidad (estándar, configurable) y su estructura (de un solo nivel, de varios niveles), y sirven para distintos fines en el desarrollo y la fabricación de productos.

- Empiece con datos precisos, formalice la gestión de cambios, tenga en cuenta las necesidades de los usuarios, planifique los detalles, controle el acceso y aplique un proceso de auditoría para mantener la precisión. Un software específico para listas de materiales, como los sistemas ERP de fabricación, puede agilizar el proceso.

Preguntas frecuentes

Un ejemplo de lista de materiales (BOM – Bill of materials) es una mesa de madera, cuya lista enumeraría todos los componentes y materiales utilizados en su producción: cuatro patas, un tablero y barniz para el acabado.

Una lista de materiales (BOM – Bill of materials) describe los componentes para fabricar un producto, mientras que una lista de cantidades (BOQ – Bill of quantities) especifica cantidades y costos de materiales para proyectos de construcción.

La lista de materiales de un automóvil incluye varios componentes, como el motor, el chasis, la transmisión, las ruedas, las piezas del interior, la electrónica, etc., especificando sus cantidades, relaciones y especificaciones necesarias para montar el vehículo.

También le puede interesar: ¿Qué es un plan maestro de producción (MPS)?