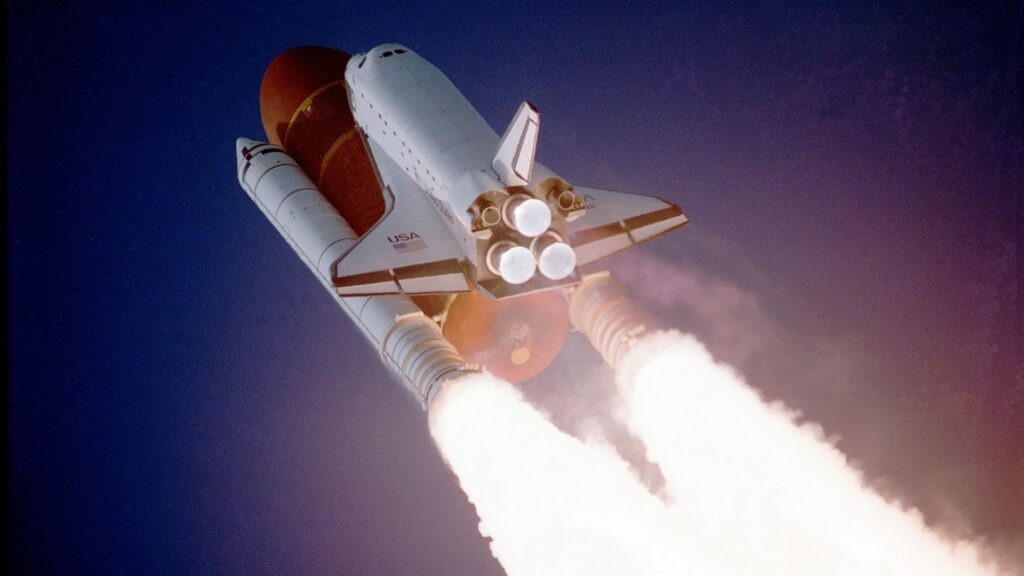

Un ex ingeniero de la NASA ahora guía a fabricantes hacia una mayor eficiencia

David Altemir, fundador de la consultoría de fabricación Altemir Consulting de Dallas, solía construir cohetes. Hoy, tiene los pies firmemente sobre el taller, ayudando a fabricantes de toda América a mejorar su eficiencia operativa.

Reunir los requerimientos para el ERP de la NASA

Altemir Consulting es una empresa de consultoría de fabricación de Dallas, Texas. La empresa fue fundada en 2017 por David Altemir, antiguo ingeniero de materiales y gestor de proyectos en la NASA, que más tarde trabajó en gestión de operaciones y altos cargos ejecutivos en empresas comerciales aeroespaciales y de defensa y en la industria de dispositivos médicos.

“He trabajado en el desarrollo y la fabricación de, entre otros, maquetas de estaciones espaciales submarinas, el fuselaje de la nave espacial X-38, vehículos aéreos no tripulados, helicópteros, así como implantes y aparatos ortopédicos”, dice David.

“He trabajado en el desarrollo y la fabricación de, entre otros, maquetas de estaciones espaciales submarinas, el fuselaje de la nave espacial X-38, vehículos aéreos no tripulados, helicópteros, así como implantes y aparatos ortopédicos”, dice David.

“Después de la NASA, fui el líder de las implementaciones de ERP en todas las siguientes empresas en las que trabajé”, afirma.

A lo largo de su carrera, David ha dirigido áreas muy diversas dentro de la fabricación, desde la ingeniería y la gestión de materiales hasta la gestión de inventarios, la programación de la producción y el control de calidad.

“Los únicos departamentos que no he dirigido son los de marketing y ventas, finanzas y recursos humanos”, afirma.

La consultoría se convirtió en un trabajo de tiempo completo

Hace 7 años, David decidió que la consultoría de otras empresas sería el mejor uso para su experiencia. El primer trabajo que consiguió fue un proyecto de selección de un ERP para una startup de fabricación.

El cliente, un fabricante de casas modulares, necesitaba algo que facilitara la gestión de procesos complejos. Tras estudiar distintas soluciones, como Netsuite y Microsoft, encontró algo que cumplía todos sus requisitos.

“Estudiamos a fondo diferentes sistemas ERP de fabricación y finalmente elegimos MRPeasy”, afirma.

David trabaja con fabricantes de toda Norteamérica, principalmente en Estados Unidos. Aunque gran parte de su experiencia se centra en el sector aeroespacial y los dispositivos médicos, ha asesorado a empresas de diversos sectores, como equipos industriales, papel, productos químicos y muchos otros. El tamaño de las empresas con las que trabaja va desde las que empiezan a generar ingresos hasta las que facturan miles de millones al año.

“Creo que nuestro mayor cliente hasta ahora, una empresa química, ganó $26.000 millones al año”, afirma. “Aunque la mayoría de nuestros clientes oscilan entre $5 y $100 millones”.

Los fabricantes necesitan ayuda para navegar por el panorama de los ERP

A menudo, las empresas recurren a Altemir Consulting para resolver problemas de rendimiento sin considerar los sistemas ERP. Sin embargo, muchos de sus clientes necesitan ayuda para encontrar e implementar una solución de software adecuada o para optimizar la actual. A menudo acuden a la empresa para que les ayude a navegar por el mercado de ERP y a comprender los costos, plazos y metodologías de implementación. En estos casos, David actúa como asesor, ayudando a los clientes a encontrar la mejor solución posible para su negocio y a prepararse para la implementación.

Un proyecto ERP típico consta de 4-5 etapas, que comienzan con una breve llamada inicial en la que David conoce la empresa y sus sistemas. Después, comienza la etapa de implementación, en la que David configura el nuevo sistema y los datos. En tercer lugar, David ayuda a la empresa a adaptar sus procesos, a veces creando procedimientos operativos estandarizados conformes con la norma ISO. Tras la puesta en marcha del sistema, ofrece al cliente asistencia adicional y resolución de problemas y, como último paso, ayuda a la empresa a integrar otras aplicaciones con el nuevo sistema.

“Generalmente, hago integraciones con QuickBooks, pero algunas aplicaciones de e-commerce, CRM y cumplimiento también aparecen de vez en cuando”, explica.

Otro subconjunto de clientes necesita ayuda para optimizar su sistema actual. Han implementado previamente el software ERP de forma independiente y están experimentando problemas, siendo la precisión del inventario el problema más común. Según David, en estos casos, la causa del problema no es el software en sí, sino la falta de disciplina transaccional o la mala introducción de datos.

“No se me ocurre ningún caso en el que el software haya sido el culpable de la inexactitud de los registros de inventario”, afirma.

Una solución destaca en el mercado de las PYME

Desde el inicio de la consultoría, una parte importante del trabajo de Altemir Consulting ha consistido en implementar y optimizar MRPeasy, en particular como servicio a PYME de fabricación pequeña a discreta.

“Hay muchas soluciones por ahí que parecen bonitas y son esencialmente buenos sistemas”, dice, “pero las capacidades de MRPeasy son bastante únicas cuando se trata de satisfacer las necesidades de las PYME de fabricación”.

David hace hincapié en la capacidad de cálculo de costos reales de MRPeasy, que es mucho más útil que el cálculo de costos estándar que ofrecen la mayoría de las demás soluciones. Mientras que el cálculo de costos estándar utiliza costos estimados para la producción, el cálculo de costos reales registra los costos reales incurridos durante el proceso de fabricación. El cálculo de costos reales ofrece una imagen más precisa de los gastos, lo que resulta esencial cuando se amplía la producción o cuando los componentes de los costos fluctúan.

“El cálculo de costos reales es especialmente importante para las pequeñas empresas que están aumentando la producción, ya que necesitan tener una buena comprensión de sus costos unitarios”, afirma. “Poca gente se da cuenta, pero el cálculo de costos reales da una ventaja tremenda a muchas empresas”.

Otra funcionalidad en la que destaca MRPeasy es la trazabilidad, que permite a los fabricantes saber qué lotes de material se utilizaron en la producción de qué productos, quién manipuló los productos y qué clientes se quedaron con los artículos. Esta funcionalidad es vital para los fabricantes de sectores muy regulados, como el alimentario, el farmacéutico, el aeroespacial y muchos otros.

“Junto con la facilidad de uso y el bajo precio del software, estas funcionalidades hacen que MRPeasy resulte realmente atractivo para las pequeñas y medianas empresas de fabricación”, afirma David.

Herramientas avanzadas de gestión de BOM para productos complejos

MRPeasy también es adecuado para empresas que actualizan con frecuencia el diseño de sus productos y donde un cambio de ingeniería eficaz y una gestión de las listas de materiales son fundamentales. Para estos fabricantes, un sistema ERP debe ser compatible tanto con las listas de materiales de ingeniería (EBOM) como con las listas de materiales de fabricación (MBOM), ya que cada una de ellas tiene un propósito único: las EBOM reflejan las especificaciones de diseño del producto procedentes de ingeniería, mientras que las MBOM guían la producción real en el taller. Sin un proceso claro para gestionar los cambios de ingeniería, la transferencia de las actualizaciones de diseño a la producción puede resultar complicada y provocar retrasos y errores costosos.

Por un lado, las empresas que no cuentan con un proceso claro de gestión de cambios de ingeniería pueden encontrarse constantemente “revisando” la lista de materiales para asegurarse de que es precisa y está actualizada para la producción o la adquisición. Por otro lado, los fabricantes pueden sentir la necesidad de esperar a que la lista de materiales se “congele” en una versión final e inalterable antes de llevarla a producción. Mientras que la depuración constante de la lista de materiales es un despilfarro de recursos, esperar a que se congele puede retrasar considerablemente el lanzamiento del producto.

“Uno de mis clientes esperó entre 13 y 14 meses a que se congelara la lista de materiales”, dice David.

Además, sin un sistema de control de revisiones, las empresas rara vez saben con qué versión de la lista de materiales están trabajando actualmente, lo que hace que el inventario y las compras sean imprecisas. Por eso, la gestión de cambios de ingeniería es imprescindible para las empresas que se mueven con frecuencia entre el diseño y la producción.

“A menudo, las empresas no se toman en serio la gestión de las versiones de las listas de materiales”, dice David, “y esto acaba con su eficacia”.

David también ha trabajado con empresas que necesitan una forma sencilla de gestionar las opciones de personalización, un requerimiento resuelto por la funcionalidad de lista de materiales (BOM) configurable de MRPeasy.

“Hace poco asesoré a un fabricante de materiales para tejados que ofrece sus productos en diferentes colores y estilos”, dice. “Así que les configuré la funcionalidad de lista de materiales matricial, lo que supuso un reto al principio, pero facilitó mucho su trabajo”.

Un proyecto en promedio suele durar 3 meses y costar entre $12 y $25 mil dólares.

Aunque muchos de los clientes de MRPeasy implementan el sistema de forma independiente, el proveedor de software cuenta con una red de consultores autorizados como David, que ayudan a quienes tienen necesidades más complejas. Con David, la implementación de MRPeasy suele llevar unos 3 meses y cuesta entre $12.000 y $25.000, lo que contrasta claramente con otros sistemas cuya puesta en marcha puede llevar años y cientos de miles de dólares. Para garantizar la confianza del cliente, David ofrece asistencia adicional después de la puesta en marcha.

“Hasta ahora, ninguno de mis clientes ha necesitado asistencia adicional”, afirma.

Aunque David eligió MRPeasy para su primer proyecto de implementación gracias a su facilidad de uso, su precio asequible y sus destacadas funciones, hay otra razón para su continua cooperación con el proveedor de software.

“Cuando un cliente señala que falta una funcionalidad, ellos lo escuchan”, afirma. “Les he sugerido varias funcionalidades y les he proporcionado especificaciones técnicas que, de hecho, han utilizado para desarrollar las funcionalidades necesarias, incluida la pantalla de Requerimientos de Adquisición que proporciona los requerimientos de compra de forma oportuna para los compradores”.

Hasta ahora, David ha ayudado a unos 30 fabricantes a implementar u optimizar MRPeasy y desea guiar a más fabricantes estadounidenses hacia la modernización y el crecimiento.

También le puede interesar: La visión de un consultor de fabricación después de trabajar en cientos de proyectos