¿Qué es el costo de calidad y cómo calcularlo?

El costo de calidad cuantifica el costo total de los esfuerzos y problemas relacionados con la calidad. Aunque es una medida eficaz para identificar las fugas de efectivo, también puede utilizarse para equilibrar la relación precio-calidad de sus productos.

¿Qué es el costo de calidad (COQ)?

El costo de calidad (COQ por sus siglas en inglés – cost of quality) cuantifica el costo total de los esfuerzos y problemas relacionados con la calidad. En otras palabras, pone en evidencia el impacto financiero de alcanzar o no un alto nivel en la calidad de los productos y procesos de producción de una empresa.

Como consumidor, probablemente sepa que al comparar dos productos similares, el más caro suele salir vencedor en términos de calidad y durabilidad. Esta regla también se aplica al proceso de fabricación: para fabricar un producto que sea mejor que sus rivales, a menudo habrá que estar dispuesto a invertir más en su producción. Por otra parte, una gran calidad no significa nada si un producto no es asequible para su mercado objetivo, sensible a los precios. Por lo tanto, es necesario encontrar un equilibrio entre la calidad de un producto y sus costos de fabricación.

Ventajas del seguimiento del costo de calidad

Realizar un seguimiento coherente del costo de calidad y utilizarlo como mecanismo de retroalimentación proporciona numerosas ventajas que pueden repercutir significativamente en la eficacia operativa, la calidad de los productos y la salud financiera de una empresa. A continuación presentamos un resumen de las principales ventajas:

Mejora de la calidad del producto

El costo de calidad ayuda a los fabricantes a detectar y resolver problemas en el proceso de producción, garantizando que los productos cumplan normas estrictas. Este enfoque proactivo no sólo minimiza la aparición de defectos de fabricación, sino que también mejora la calidad general del producto. Como resultado, la satisfacción del cliente mejora debido al menor número de reclamaciones y devoluciones de productos, lo que fomenta una mayor fidelidad a la marca y la repetición del negocio.

Mayor eficacia operativa

Controlar el costo de calidad permite a las empresas identificar ineficiencias en sus líneas de producción. Al comprender dónde se producen los desechos y los defectos, los fabricantes pueden optimizar las operaciones, reduciendo así la cantidad de recursos desperdiciados en repeticiones y desechos. Esta optimización conduce a un proceso de producción más eficiente que puede entregar los productos más rápidamente y a un costo menor.

Reducción de los costos operativos

Todo aumento de la eficacia operativa se traduce directamente en una reducción de los costos. El seguimiento de sus costos de calidad le permite identificar baches financieros, como las frecuentes devoluciones de productos o la repetición del trabajo, determinar sus causas raíz y eliminarlas.

Gestión financiera

Comprender las implicaciones financieras de las actividades relacionadas con la calidad permite mejorar el control de costos y la elaboración de presupuestos en las operaciones de fabricación. El seguimiento de estos costos ayuda a las empresas a evitar gastos innecesarios y a concentrar los recursos financieros en mejorar la calidad del producto y la eficiencia operativa.

Toma de decisiones estratégicas

La información obtenida del análisis de los costos relacionados con la calidad tiene un valor incalculable para tomar decisiones estratégicas con conocimiento de causa. Estos datos orientan todo, desde la mejora de procesos y la selección de proveedores hasta el diseño de productos, garantizando que los esfuerzos se centran en áreas que producen el mayor retorno de la inversión y se alinean con los objetivos empresariales a largo plazo.

Ventaja competitiva

La entrega constante de productos de alta calidad mejora la reputación de su marca y refuerza su ventaja competitiva. Esto no sólo ayuda a atraer nuevos clientes, sino que también permite a su empresa obtener precios superiores. Una sólida reputación de calidad también puede aumentar su cuota de mercado, ya que los consumidores tienden a preferir y confiar en las marcas conocidas por su fiabilidad.

¿Cómo calcular el costo de calidad?

El COQ se compone de dos factores:

- Los costos de mantener la alta calidad de los productos, o el costo de buena calidad;

- Los costos derivados de los fallos de calidad, tanto internos como externos, o el costo de mala calidad.

COQ = Costo de buena calidad + Costo de mala calidad

El costo de buena calidad (Cost of Good Quality – COGQ)

El costo de buena calidad contabiliza las inversiones realizadas para conservar o mejorar la calidad de sus productos. Comprende dos categorías más pequeñas de gastos:

- Costos de prevención. Significan los recursos utilizados para evitar fallos y una mala calidad. Incluyen los costos relacionados con:

- Establecimiento de especificaciones y normas para los productos

- Desarrollo de productos

- Planificación de la calidad

- Garantía de calidad

- Gestión de riesgos

- Capacitación

- Cualificación de los proveedores

- Costos de evaluación. Se producen al revisar y auditar los productos y procesos de producción para garantizar su conformidad con las normas de calidad. Los costos de evaluación pueden incluir:

- Inspecciones de mercancías recibidas

- Inspecciones de productos terminados

- Pruebas

- Supervisión de equipos

- Auditorías de calidad

- Supervisión del proceso

- Gestión del rendimiento de los proveedores

El costo de mala calidad (COPQ)

El costo de mala calidad (Cost of Poor Quality – COPQ) comprende los costos derivados de las malas prácticas, los fallos y la baja calidad de los productos. Se sub-categoriza en:

- Costos de fallos internos. Son los costos relacionados con la baja calidad de un producto detectada antes de su expedición. Los costos por fallos internos incluyen:

- Residuos y desechos imprevistos

- Repetición del trabajo

- Averías y reparaciones de maquinaria atribuibles a un mantenimiento deficiente

- Costos del análisis de fallos

- Costos de fallos externos. Son los costos en los que se incurre cuando un cliente detecta problemas de calidad después de recibir un producto. Los costos por fallos externos incluyen:

- Gestión de reclamaciones y devoluciones

- Retirada de productos

- Servicio y reparaciones

- Reclamaciones de garantía

- Daños de transporte

De todos los costos de calidad, los de los fallos externos son los más caros. La American Society for Quality calcula que el costo promedio de la mala calidad en una empresa próspera se sitúa en torno al 10-15% de todos los gastos de operación. En casos peores, sin embargo, estos costos pueden llegar a suponer el 40% de los gastos totales de una empresa. Por tanto, el uso del COQ podría demostrar ser una valiosa adición a su arsenal de reducción de costos.

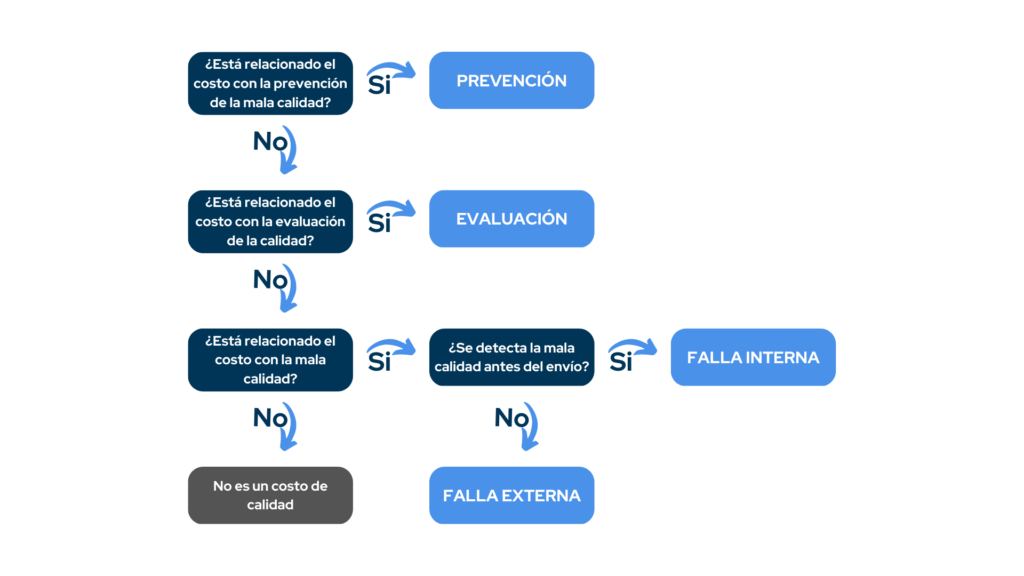

¿Cómo determinar qué costos son de calidad?

Detectar sus costos de calidad es relativamente sencillo. Utilice el siguiente gráfico para identificar y clasificar sus costos de calidad:

¿Cómo reducir el costo de calidad?

Por regla general, los costos de mala calidad empiezan a acumularse en una curva mucho más pronunciada que los costos de buena calidad. Por lo tanto, aumentar los costos de buena calidad puede reducir el COQ total. A continuación presentamos algunas medidas preventivas que puede adoptar para reducir sus costos totales de calidad:

- Estandarización de procesos. El primer paso para reducir los costos de calidad es estandarizar los procesos. Hacer que sus operaciones sean repetibles le permite lograr un resultado idéntico cada vez. Por tanto, disponer de buenos procedimientos operativos estandarizados le permite fabricar siempre un producto de calidad.

- Capacitación. Proporcionar a sus empleados la capacitación adecuada evitará muchos errores previsibles que podrían afectar directa o indirectamente la calidad de sus productos.

- Inspecciones de calidad. Las inspecciones sistemáticas de los materiales recibidos y los productos terminados le permiten evitar que los productos defectuosos lleguen a los clientes finales e identificar problemas en el proceso de producción en una fase temprana.

- Supervisión. La supervisión del proceso le permite ajustar sus operaciones para que los resultados alcancen un alto nivel de calidad y eficacia.

- Gestión del rendimiento de los proveedores. Evaluar sistemáticamente el rendimiento de los proveedores le permite comunicar claramente cualquier deficiencia y garantizar la alta calidad de los materiales entrantes.

- Gestión de devoluciones. El seguimiento de las devoluciones de sus productos puede ayudarle a identificar problemas recurrentes relacionados con sus productos, al tiempo que reduce el costo de gestión de las devoluciones.

- Análisis de causa raíz. El análisis de causa raíz le permite utilizar datos para identificar y eliminar problemas subyacentes cruciales que afectan a la calidad de sus productos.

Integrando estas estrategias, los fabricantes no sólo pueden reducir el costo de calidad, sino también mejorar la fiabilidad del producto y la satisfacción del cliente. Es esencial considerar los costos de calidad como una inversión y no sólo como un gasto; invertir adecuadamente en prevención y evaluación suele traducirse en menores costos por fallos y mayor rentabilidad a largo plazo.

Utilización del software MRP para controlar y reducir los costos de calidad

Aunque un sistema MRP no calculará por sí solo el costo total de calidad, puede ser muy útil tanto para hacer un seguimiento de los distintos costos de calidad como para aplicar medidas preventivas que mejoren sus procesos de producción.

Entre las funcionalidades que ayudan a determinar el costo de calidad figuran:

Inspecciones

La función de inspección le permite hacer un seguimiento de los resultados de las revisiones de calidad tanto de los productos recibidos como de los productos terminados.

Autorización de devolución de mercancías (RMA)

La función de autorización de devolución de mercancías (RMA) le ayuda a gestionar y realizar el seguimiento de las devoluciones, reparaciones y sustituciones que hayan solicitado sus clientes.

Anulaciones

La función de anulación le permite realizar un seguimiento de las mercancías que se han dado de baja de las existencias debido a su mala calidad.

Órdenes de servicio

La función de órdenes de servicio (SO) le permite hacer un seguimiento de los productos que no han superado las inspecciones de calidad y que han sido objeto de repeticiones o reparaciones

Gestión de listas de materiales y rutas

Las funcionalidades de lista de materiales (BOM) y rutas le permiten estandarizar sus procesos de producción especificando la secuencia correcta de operaciones y las cantidades adecuadas de materiales utilizados. La función de control de versiones de la lista de materiales le permite realizar un seguimiento de las iteraciones del producto y garantizar que el equipo de producción siempre trabaja de acuerdo con la última versión de la lista de materiales.

Pedidos de fabricación

La función de pedidos de fabricación le permite mantener un meticuloso “registro en papel” de cada proceso de producción que le ayuda a identificar los errores, la cantidad de residuos y desechos, y mucho más.

Gestión del rendimiento de los proveedores

El software MRP le permite hacer un seguimiento de diversas métricas relacionadas con el rendimiento de sus proveedores. Esto le permite evaluar continuamente a sus proveedores, comunicar sus deficiencias y cambiar de proveedor cuando sea necesario.

La implementación y utilización de un sistema MRP es, por tanto, un costo de buena calidad que desempeña un papel importante en la reducción del COQ total.

Principales aspectos a tener en cuenta

- El costo de calidad incluye todos los costos asociados a la consecución y el mantenimiento de una alta calidad de los productos y procesos.

- La supervisión periódica del COQ proporciona información vital que puede ayudar a identificar ineficiencias y problemas de calidad en una fase temprana, lo que permite realizar correcciones a tiempo que mejoran la satisfacción del cliente y reducen los desechos.

- El costo total de la calidad es la suma de los costos de buena calidad (prevención y evaluación) y los costos de mala calidad (fallos internos y externos). Este cálculo ayuda a las empresas a comprender la inversión necesaria para las iniciativas de calidad versus los costos asociados a los fallos de calidad.

- Entre las estrategias eficaces para reducir el COQ figuran la estandarización de los procesos, la capacitación de los empleados, las inspecciones rigurosas de la calidad y la supervisión continua, es decir, aumentar los costos de buena calidad para reducir los costos mucho más costosos de la mala calidad.

- Los sistemas MRP modernos apoyan la gestión de la calidad mediante el seguimiento de las inspecciones, la gestión de las devoluciones a través de RMA (autorización de devolución de mercancías), la supervisión del rendimiento de los proveedores y el mantenimiento de registros detallados de los pedidos de fabricación.

Preguntas frecuentes

La priorización de las inversiones entre los costos de prevención y los de evaluación implica el análisis de los datos de calidad anteriores para determinar qué áreas producen el mayor retorno de la inversión. Normalmente, se da prioridad a las inversiones en prevención, ya que tienden a reducir los gastos más costosos de evaluación y averías al evitar los defectos antes de que se produzcan.

Si se gestiona adecuadamente, la reducción del costo de calidad no debe comprometer la calidad del producto final. Las empresas pueden mantener o incluso mejorar la calidad del producto al tiempo que reducen costos innecesarios centrándose en prácticas de calidad eficientes y eficaces, como la mejora de los procesos y la capacitación del personal.

Las empresas deben revisar sus indicadores de costo de calidad con regularidad, normalmente cada trimestre, para hacer un seguimiento eficaz de las mejoras y realizar los ajustes oportunos. Esta revisión frecuente ayuda a mantener la atención en los objetivos de calidad y garantiza que las estrategias de gestión de la calidad están produciendo los beneficios financieros y operativos esperados.

También le puede interesar: Control de calidad en la fabricación