Control de stock – Una guía sencilla para PYMEs

Vigilar de cerca los niveles de inventario es crucial para aumentar la eficiencia de cualquier operación de fabricación o distribución. Esto es especialmente cierto en el caso de las pequeñas y medianas empresas, donde los márgenes pueden ser estrechos y los beneficios dependen en gran medida de mantener los costos bajo control.

¿Qué es el control de stock?

El control de stock, control de existencias o control de inventario es el proceso de mantener las existencias en niveles óptimos en una operación de fabricación o distribución y a lo largo de la cadena de suministro de un producto. Es asegurarse de que siempre haya un suministro suficiente de materiales o mercancías disponibles para el siguiente nodo de la cadena de suministro. Para los fabricantes, el control de stock gira sobre todo en torno a minimizar los costos de inventario permanente y evitar tanto el exceso de stock, así como los desabastecimientos. Así pues, una buena definición práctica del control de stock sería el proceso de maximización del beneficio mediante la minimización de los niveles de stock.

El control de stock es una parte esencial de la gestión de inventarios. Sin embargo, cabe destacar que la gestión de inventarios es un término más general que abarca un abanico de prioridades más amplio que el mero control de stock.

Los principales objetivos para lograr un alto nivel de control son aplicar una buena trazabilidad y formas de determinar los niveles óptimos de existencias. Estos elementos constituyen la base de un sistema eficaz de control de stock. Además, el control de stock afecta a una serie de procesos empresariales que van desde la gestión de la cadena de suministro y el control de la producción y la calidad, hasta las compras, la gestión de proveedores e incluso los aspectos relacionados con las relaciones con los clientes.

¿Qué es un sistema de control de stock?

Un sistema de control de stock es un sistema diseñado para automatizar y simplificar los procesos básicos de control de stock. La gestión del control de existencias, por su parte, es el proceso estratégico de implementación y funcionamiento de un sistema de este tipo. La gran mayoría de los sistemas de control de stock son digitales y, a menudo, se presentan como software de gestión de inventarios específico o están integrados en un ERP de fabricación o sistemas MRP.

Los sistemas de control de stock incorporan uno o varios métodos de control de stock, de los cuales a continuación profundizaremos en los más conocidos. Sin embargo, una distinción central entre los tipos de sistemas de control de inventarios radica en que pueden ser perpetuos o periódicos.

Control de inventario periódico y permanente

En los sistemas de inventario periódicos, los niveles de existencias se comprueban durante un periodo determinado, como una vez cada trimestre o cada año fiscal. El principal mecanismo de seguimiento es el recuento de inventario, que se utiliza para comparar los niveles de inventario reales con los de los recibos y las notas de despacho. El inventario se realiza periódicamente y no suele haber un seguimiento continuo. La mayoría de los sistemas de inventario periódico son manuales y se basan en hojas de cálculo. Es un método de eficacia probada para lograr el control de existencias en operaciones muy pequeñas o muy sencillas. Sin embargo, en comparación con los sistemas digitales modernos, está muy anticuado y su escalabilidad es muy limitada.

En cambio, los sistemas de inventario permanente controlan los niveles y movimientos de existencias de forma continua, a menudo casi en tiempo real. A medida que las mercancías entran y salen del almacén y del taller, los datos se introducen en el sistema de inventario a través de quioscos de Internet, escáneres, sistemas RFID, etc. De este modo, el software de control de stock puede realizar un seguimiento de los movimientos de las existencias y ayudar a que los niveles de existencias notificados se ajusten a las cifras reales en todo momento. Prácticamente todos los sistemas modernos de gestión de inventarios se basan en el modelo de inventario permanente.

Más información sobre Sistemas de inventario permanente y periódico.

Funciones básicas de un sistema de control de stock

Como ya se ha dicho, son dos los elementos fundamentales para lograr un control de stock eficaz. Por un lado, es esencial comprender cuáles serían los niveles de existencias perfectos en cualquier situación. Por otro, la visibilidad de las existencias –datos fiables sobre los movimientos y los niveles reales de existencias, para mantener un flujo de suministro sostenible y permitir el análisis.

Determinar los niveles de stock adecuados

Determinar los niveles de stock correctos y mantenerlos así es un acto de equilibrio constante entre evitar el exceso de existencias y los desabastecimientos. El exceso de existencias consume un valioso espacio de almacenamiento y capital. Por su parte, el desabastecimiento puede provocar pérdidas de ventas, menos oportunidades de negocio y una clientela insatisfecha. Si no se controlan, ambos problemas pueden llevar rápidamente a una empresa a graves problemas financieros. Esto es especialmente cierto en el caso de las empresas más pequeñas con recursos limitados y relaciones comerciales incipientes.

Un proceso crucial para predeterminar los niveles de stock viables es la previsión de la demanda. Se trata de predecir la demanda futura de los clientes a partir de los datos históricos de ventas, las tendencias del mercado y otros factores relevantes. Dado que la previsión de la demanda depende en gran medida de datos de buena calidad, las funciones integradas de análisis y elaboración de informes del moderno software de planificación de la producción desempeñan un papel cada vez más crucial en la ayuda al proceso de previsión.

Otro proceso empresarial crucial que implica revisar y ajustar periódicamente los niveles de inventario en función de las previsiones de la demanda y las variables de la cadena de suministro es la optimización del inventario. Este proceso consiste principalmente en consolidar los costos de inventario y la complejidad de la gestión de existencias con la disponibilidad de material.

Seguimiento del inventario

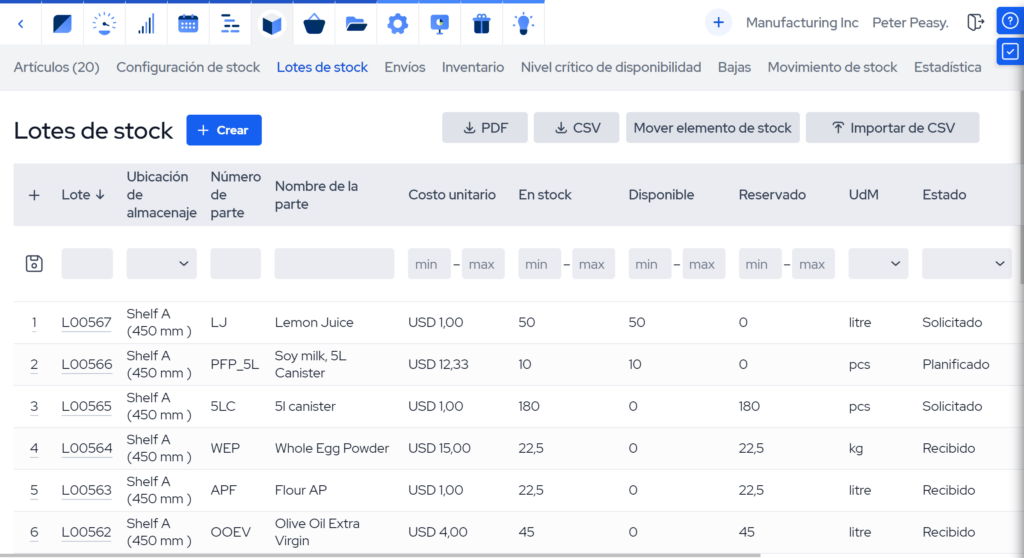

El otro aspecto fundamental para garantizar un control de stock eficaz es el seguimiento de las existencias y los lotes. La trazabilidad es un aspecto fundamental de la gestión de inventarios, ya que proporciona datos sobre los niveles y movimientos de existencias a medida que opera una empresa. Esto permite a las empresas tomar decisiones informadas y responder rápidamente a los cambios en la demanda o la oferta. En la fabricación moderna, la trazabilidad no sólo es crucial para mercados muy regulados como el alimentario o el farmacéutico. Cada vez es más importante en todo tipo de mercados en los que las preferencias de los clientes, los patrones de demanda y la logística de suministro pueden cambiar rápidamente.

El seguimiento del inventario va más allá de la simple trazabilidad de las unidades de mantenimiento de existencias (SKU). Un nivel mucho más práctico es el seguimiento de lotes de stock, lotes y artículos individuales por sus números de serie. Además, el seguimiento y registro de las compras, los pedidos de fabricación y pedidos de clientes, y el inventario de trabajo en proceso (WIP) permite realizar estadísticas a largo plazo, calibrar la salud financiera de una empresa y obtener una visión profunda de las relaciones con los clientes y las oportunidades.

No se puede subestimar la importancia del software de seguimiento para lograr la trazabilidad. Estos sistemas permiten actualizar sin dificultad los niveles de inventario a medida que se reciben, venden o trasladan las mercancías, proporcionando una visión clara y actualizada de las existencias. Es más, el software de seguimiento también permite realizar análisis de datos sin dificultades sobre los niveles y movimientos de existencias. Esto ayuda a lograr un nivel de precisión y eficiencia imposible de alcanzar con métodos manuales. Las soluciones avanzadas también suelen incluir funciones como alertas automáticas de nuevos pedidos e integración con otros sistemas empresariales.

Métodos comunes de control y planificación de stock

A continuación, veremos algunos métodos habituales de control de stock. Los distintos métodos son adecuados para circunstancias diferentes, y muchas empresas optan por utilizar una combinación de métodos. En última instancia, el control de stock se reduce a desarrollar un sistema que beneficie al máximo a la empresa, genere datos coherentes y simplifique la gestión de la producción, el inventario y la cadena de suministro.

Justo a tiempo (JIT)

El método de inventario Justo a tiempo o Just in Time (JIT) es una estrategia en la que los materiales y productos se producen o adquieren sólo cuando se necesitan para su uso inmediato. Este método minimiza los costos de inventario al reducir la necesidad de almacenar una gran cantidad de existencias. El JIT requiere una coordinación precisa y relaciones sólidas con los proveedores, ya que los materiales deben llegar exactamente cuando se necesitan, ni antes ni después. Este método es especialmente beneficioso para la fabricación bajo pedido que busca reducir los desechos, aumentar la eficiencia y mejorar el flujo de caja.

Sin embargo, el método JIT puede resultar arriesgado en entornos con una demanda impredecible o interrupciones en la cadena de suministro. La implementación exitosa del método depende de una previsión fiable de la demanda y de una excelente comunicación con los proveedores, lo que garantiza que la producción se desarrolle sin problemas y sin necesidad de recurrir a la red de seguridad que suponen los inventarios de gran tamaño.

En el sistema JIT, el control de stock se consigue alineando estrechamente los programas de producción con las demandas de los clientes, reduciendo así la necesidad de inventarios de gran tamaño. El énfasis que pone el JIT en los niveles mínimos de inventario favorece intrínsecamente la trazabilidad, ya que hay menos artículos que controlar en un momento dado, lo que facilita el seguimiento y la gestión del flujo de mercancías a través de la cadena de suministro.

Más información sobre la Fabricación Justo a tiempo.

Análisis ABC

El análisis ABC es un método de eficacia demostrada para clasificar el inventario y organizar el almacén en tres categorías (A, B y C) en función de su importancia y valor para la empresa. Los artículos “A” son los más valiosos y suelen constituir un pequeño porcentaje pero una gran parte del valor del inventario. Los artículos “B” tienen un valor moderado y los “C” son los menos valiosos. Esta priorización permite a las empresas concentrar sus recursos y esfuerzos en la gestión y el control de sus artículos más críticos o de mayor venta.

Mediante la aplicación del análisis ABC, las empresas pueden optimizar sus estrategias de control de stock, garantizando que dedican más tiempo y recursos a la gestión de los artículos de alto valor, al tiempo que mantienen niveles de existencias suficientes para los productos menos críticos.

Conozca más sobre el Análisis ABC

Inventario gestionado por el proveedor (VMI)

El Inventario gestionado por el proveedor (VMI – Vendor Managed Inventory) es una estrategia de colaboración en la que el proveedor asume la responsabilidad de mantener un nivel de inventario acordado en las instalaciones del comprador. El proveedor supervisa los niveles de inventario del comprador y realiza reposiciones periódicas en función de las condiciones acordadas. Este enfoque puede reducir los costos de inventario y mejorar la eficacia de la cadena de suministro, ya que los proveedores pueden predecir y responder mejor a la demanda.

El VMI fomenta una colaboración más estrecha entre el proveedor y el comprador, lo que se traduce en niveles de inventario más precisos, menos desabastecimientos y, a menudo, mejores condiciones de compra. Sin embargo, el éxito del VMI depende de una comunicación abierta, de la confianza y de una comprensión clara de las necesidades y capacidades de ambas partes.

El VMI puede contribuir a un mejor control de existencias porque una sola empresa gestiona ambos inventarios. Los proveedores determinan los niveles de existencias adecuados en función de los parámetros acordados y suelen estar mejor equipados para prever y responder a los cambios en la demanda. De este modo, el método también mejora la trazabilidad, ya que los proveedores participan directamente en la supervisión y reposición de las existencias del comprador, y a menudo utilizan sistemas sofisticados para hacer un seguimiento preciso de los niveles y la dinámica del stock.

Más información sobre el Inventario gestionado por el proveedor.

Métodos de cálculo de costos del inventario

Los métodos de cálculo de costos del inventario, como el FIFO (primero en entrar, primero en salir), el LIFO (último en entrar, primero en salir), el promedio ponderado y otros, son cruciales para comprender el valor financiero del inventario. El FIFO supone que los artículos más antiguos se venden primero. Una variante de este sistema, popular entre los fabricantes de productos alimentarios y farmacéuticos, es el método FEFO (primero en caducar, primero en salir), que reduce el deterioro clasificando las existencias según su carácter perecedero. A continuación, el LIFO supone que los artículos más nuevos se venden primero, útil para obtener beneficios fiscales en entornos con precios al alza. Por su parte, el método de promedio ponderado suaviza las fluctuaciones de precios promediando el costo de las mercancías.

Aunque estos métodos giran en torno al cálculo de los costos de inventario, no a los niveles de inventario, también desempeñan un papel importante en el control de stock al proporcionar información sobre las implicaciones financieras de las decisiones de inventario. Estos métodos ayudan a determinar los niveles de existencias adecuados, influyendo en las decisiones de compra y gestionando la rotación del inventario. También favorecen la trazabilidad al ofrecer un enfoque sistemático del seguimiento de las compras y ventas de existencias, lo que resulta crucial para comprender el flujo del inventario y sus repercusiones financieras.

Más información sobre los Métodos de cálculo de costos del inventario

Planificación de requerimientos de materiales

La planificación de requerimientos de materiales (MRP) es cada vez más vital para un control eficaz del inventario entre los fabricantes o distribuidores que añaden cualquier tipo de valor a sus existencias antes de venderlas. La planificación de requerimientos de materiales integra las necesidades de material y los datos de producción con la información de los almacenes, lo que permite conocer con precisión las necesidades de material.

Al prever y programar con precisión la compra de materiales en función de la programación de la producción, los sistemas MRP ayudan a evitar que se agoten las existencias de componentes críticos. Estos sistemas de software suelen incorporar funciones avanzadas de seguimiento, lo que permite a las empresas controlar de cerca tanto los niveles de existencias como los movimientos de las materias primas, los productos terminados, el trabajo en proceso e incluso el inventario en tránsito. La naturaleza integral de los sistemas MRP los convierte en una herramienta esencial para un control de stock eficaz, especialmente en entornos de fabricación complejos en los que la precisión en la planificación de materiales es clave para la eficiencia operativa.

La planificación de requerimientos de materiales (MRP) permite un control de stock integrando la planificación de la producción, la programación y el control del inventario. La MRP determina los niveles de existencias correctos mediante la previsión precisa de los requerimientos de materiales en función de la programación de la producción, evitando así el exceso de existencias o la escasez de las mismas. Los sistemas MRP mejoran la trazabilidad mediante el seguimiento en tiempo real de los materiales y componentes en las distintas fases de producción, garantizando una visión clara del estado del inventario en todo momento.

Lea nuestra guía completa sobre Planificación de requerimientos de materiales.

Cantidad Económica de Pedido (EOQ)

Por último, el modelo de Cantidad Económica de Pedido (EOQ) es un método fundamental en la gestión de inventarios, utilizado para optimizar las cantidades de pedido. Se trata de una fórmula que calcula la cantidad de pedido ideal minimizando los costos totales asociados a la compra, mantenimiento y pedido de inventario. La EOQ tiene en cuenta la tasa de demanda, los costos de pedido y los costos de mantenimiento, proporcionando así a las empresas un enfoque cuantificable para tomar decisiones rentables en materia de inventario. La EOQ es especialmente valiosa en entornos en los que la demanda es relativamente estable y los costos de pedido y mantenimiento son predecibles.

El modelo EOQ ayuda a controlar las existencias al proporcionar información sobre la cantidad óptima de pedido que minimiza los costos al tiempo que satisface la demanda. Es un método especialmente eficaz cuando se utiliza en combinación con el stock de seguridad y puntos de pedido. Su único punto débil es que depende en gran medida de datos muy precisos sobre la demanda.

Más información sobre Cantidad económica de pedido

Buenas prácticas para un control de stock eficaz

Un control de stock eficaz es crucial para que las pequeñas y medianas empresas mantengan la rentabilidad y la eficiencia. A continuación analizamos algunos de los aspectos más importantes que hay que tener en cuenta a la hora de planificar el control de existencias.

- El recuento cíclico es muy útil: Tanto si se utiliza un software de gestión de inventarios como si se recurre a hojas de cálculo, el recuento periódico del inventario es esencial para mantener un registro preciso de las existencias. El recuento cíclico, un método en el que un subconjunto del inventario se cuenta a intervalos regulares, puede ser especialmente beneficioso. Este método es menos perturbador que un recuento de inventario completo, pero permite realizar comprobaciones de precisión continuas. Al supervisar sistemáticamente los niveles de existencias, las discrepancias pueden identificarse y corregirse rápidamente, garantizando que los registros de inventario estén siempre actualizados.

- Haga un seguimiento de todo: El seguimiento debe abarcar todo tipo de existencias, incluidas las materias primas, el trabajo en proceso (WIP), los productos terminados e incluso los consumibles. Es importante no sólo hacer un seguimiento de las unidades de mantenimiento de existencias (SKU), sino también de los lotes para mejorar la trazabilidad. Un seguimiento más exhaustivo permite a las pequeñas empresas supervisar todo el ciclo de vida de los productos, gestionar eficazmente las fechas de caducidad, mantener una imagen clara de la salud del inventario y proporcionar información crucial sobre el rendimiento de una empresa a lo largo del tiempo.

- Indicadores clave de rendimiento para la gestión de inventarios: Los indicadores clave de rendimiento (KPI) son vitales para evaluar la eficacia de las estrategias de control de stock. Entre los KPIs de gestión de inventarios esenciales para las PYMEs se incluyen el índice de rotación de existencias, que mide la frecuencia con la que se venden y reponen las existencias; el índice existencias/ventas, que ofrece información sobre la adecuación de los niveles de existencias a las ventas; el costo de mantenimiento del inventario, que pone en evidencia los costos asociados al almacenamiento de las existencias no vendidas; y la precisión de la previsión de la demanda, esencial para optimizar los niveles de existencias. Revisar periódicamente estos y otros KPIs le ayudará a mantenerse informado y simplificará la toma de decisiones.

- Gestión de almacenes: Mucho más que simplificar la vida del empleado de almacén, la gestión de almacenes es la piedra angular de un control de stock eficaz. Esto incluye optimizar y organizar la disposición del almacén para facilitar el acceso y el movimiento eficaz de las mercancías, implementar sistemas sólidos de etiquetado y seguimiento, garantizar la formación adecuada del personal del almacén sobre cómo recoger, mover y manipular las mercancías, etc. Las buenas prácticas de gestión de almacenes ayudan a minimizar los errores, reducir el tiempo de manipulación y reducir los costos de almacenamiento, todo lo cual contribuye a un mejor control de stock.

- Desarrollar un enfoque holístico: Como ya se ha mencionado, un control de stock eficaz se reduce a la creación de un sistema integrado que cubra todas las bases y tenga en cuenta los requisitos específicos de una empresa. Considere la posibilidad de adoptar la combinación adecuada de métodos, realizar análisis ABC periódicos y revisiones del rendimiento, y tener en cuenta la dinámica de la cadena de suministro y las relaciones con los proveedores en las que se basa el flujo de mercancías.

- Aproveche las soluciones de software: Utilice un software de gestión de inventarios para automatizar, integrar y agilizar muchos procesos de control de stock. Estas tecnologías proporcionan actualizaciones de inventario casi en tiempo real, automatizan los procesos de pedido, generan informes detallados, incorporan la trazabilidad y ayudan a integrar todo el esfuerzo de producción en un ecosistema empresarial unificado.

- Planificación de contingencias: Un inventario optimizado es un requisito imprescindible para la fabricación. Prepárese para imprevistos como interrupciones de la cadena de suministro o picos repentinos de la demanda con un plan de contingencia bien pensado. Esto puede incluir la identificación de proveedores alternativos, el mantenimiento de un stock de emergencia para artículos críticos y mantenerse lo más informado posible sobre la dinámica relevante de la cadena de suministro.

Control de stock con un sistema ERP de fabricación

La implementación de un sistema de planificación de recursos empresariales (ERP) para la fabricación puede revolucionar la forma en que las pequeñas y medianas empresas (PYME) gestionan el control de stock. Estos sistemas integran varios aspectos de las operaciones empresariales, proporcionando una solución integral para la gestión eficaz del inventario. A continuación explicamos cómo los ERP de fabricación como MRPeasy facilitan un control de stock eficaz:

Gestión centralizada de datos

Un sistema ERP de fabricación centraliza todos los datos empresariales, incluidos los de inventario, compras, producción y ventas. Esto garantiza que los niveles de existencias se actualicen automáticamente a medida que se reciben los materiales, se fabrican los productos y se realizan las ventas. La visibilidad en tiempo real de los niveles y movimientos de inventario que permite el software ayuda a mantener registros de existencias precisos, esenciales para un control de stock eficaz.

Mayor precisión del inventario

Los sistemas ERP ofrecen herramientas sofisticadas para el seguimiento de todo tipo de existencias, desde materias primas hasta WIP y productos terminados. Funciones como el escaneado de códigos QR o de barras y los quioscos de Internet para la elaboración de informes por empleado mejoran la precisión del inventario, reduciendo significativamente las posibilidades de error que pueden producirse con el seguimiento manual. Esto es vital para evitar situaciones de exceso o falta de existencias debidas a errores humanos.

Planificación racionalizada de la producción

Los ERP de fabricación y los sistemas MRP integran exhaustivamente el control de stock y la planificación de la producción. Esto permite a las empresas alinear sus programas de producción con los niveles de inventario, garantizando que disponen de los materiales necesarios para la producción sin exceso de existencias. Ayuda a reducir los costos de transporte y a mejorar la gestión del flujo de caja.

Previsión mejorada de la demanda

Una única fuente de datos, análisis integrados y herramientas avanzadas de elaboración de informes apuntan a una mayor precisión en la previsión de la demanda. Los datos históricos de ventas, las tendencias del mercado y otros factores relevantes permiten predecir con mayor exactitud la demanda futura. Esto es crucial para determinar los niveles óptimos de existencias y planificar las fluctuaciones estacionales o los cambios del mercado. Los informes y análisis incorporados incluyen detalles sobre movimientos de existencias, rotación de inventario, antigüedad de las existencias, etc.

Reordenación automatizada y niveles de stock de seguridad

Muchos sistemas ERP disponen de funciones de reordenación automatizada basadas en umbrales predefinidos. Por ejemplo, cuando el inventario cae por debajo de un determinado nivel mínimo de existencias (punto de pedido), MRPeasy genera automáticamente alertas en función de las cuales se pueden crear pedidos de compra precargados con un solo clic, garantizando la disponibilidad continua de los artículos necesarios. Esta automatización ahorra tiempo, reduce la necesidad de intervención manual y ayuda a evitar desabastecimientos. Los niveles de punto de pedido pueden ajustarse de forma similar.

Gestión de proveedores y pedidos

El sistema de control de stock de un ERP de fabricación agiliza gran parte del proceso de gestión de proveedores y pedidos de compra. De este modo, las empresas pueden gestionar la información de los proveedores, hacer un seguimiento de los pedidos de compra y coordinar las entregas, todo ello dentro del mismo sistema ERP. Este enfoque centralizado mejora la comunicación con los proveedores y proporciona una visión más amplia de toda la cadena de suministro.

Escalabilidad y flexibilidad

A medida que las empresas crecen, sus necesidades de control de stock evolucionan. Los sistemas ERP de fabricación son escalables, lo que significa que pueden adaptarse a la creciente complejidad de las operaciones. Ofrecen la flexibilidad necesaria para ajustar los procesos de control de stock a medida que crece la empresa, lo que garantiza que el sistema siga siendo eficaz con el paso del tiempo.

En conclusión, un sistema ERP de fabricación como MRPeasy es una potente herramienta para las PYMEs que buscan optimizar su control de stock. Al integrar varios procesos empresariales, proporcionar datos en tiempo real y ofrecer herramientas analíticas avanzadas, los ERP permiten a las PYMEs gestionar su inventario de forma más eficiente, todo ello al tiempo que reducen los costos operativos y mejoran la eficiencia operativa general.

Principales aspectos a tener en cuenta

- El control de stock, también conocido como control de existencias o control de inventarios, es el proceso de gestión de los niveles y movimientos de existencias de los productos de una empresa a lo largo de su cadena de suministro. Los principales objetivos del control de stock son lograr una trazabilidad suficiente y determinar cuáles son los niveles óptimos de stock en cada momento.

- Un sistema de control de stock es un software que integra todas las facetas del control de existencias en un único sistema unificado. Los sistemas de control de stock se presentan como software específico de gestión de inventario o integrados en sistemas ERP o MRP de fabricación.

- Entre los métodos habituales de control y planificación de existencias se encuentran el método Justo a tiempo (JIT), el Inventario gestionado por el proveedor (VMI), la Cantidad económica de pedido (EOQ), la Planificación de requerimientos de materiales (MRP) y otros.

- Los sistemas ERP de fabricación incorporan sofisticadas funciones de control de stock que permiten determinar fácilmente los niveles de existencias mediante herramientas avanzadas de previsión y elaboración de informes, automatizar los puntos de pedido y la reposición de existencias, ayudar a aumentar la precisión de las existencias y mucho más.

Preguntas frecuentes

El control de stock consiste en gestionar los niveles y movimientos de existencias del inventario de una empresa a lo largo de su cadena de suministro. Un control de stock eficaz se consigue principalmente mediante la trazabilidad y la determinación de los niveles óptimos de existencias a través de análisis y previsiones.

Los sistemas de control de inventarios son cruciales para que las empresas puedan gestionar sus niveles de existencias de forma eficiente, reduciendo el riesgo de exceso de existencias o de desabastecimiento. Estos sistemas proporcionan información en tiempo real sobre el inventario, facilitan la previsión precisa de la demanda, optimizan los costos de almacenamiento y garantizan el cumplimiento puntual de los pedidos de los clientes.

La mejor forma de mejorar la gestión del control de stock es implementar un sistema ERP de fabricación eficaz. Esto centraliza los datos de inventario, automatiza el seguimiento del nivel de existencias y unifica varios procesos empresariales, lo que permite una previsión más precisa de la demanda, una mejor trazabilidad y una gestión eficiente del inventario.

También le puede interesar: Gestión de proveedores – Una guía esencial para las PYMEs