Verschiedene Beschaffungspraktiken für Hersteller

Ein solides und präzises Planungssystem ist für jedes Fertigungsunternehmen entscheidend. In diesem Artikel vergleichen wir verschiedene Kaufpraktiken – Prinzipien von Bestellpunkt/Bestellmenge vs. MRP-Systemplanung

Ein solides und präzises Planungssystem ist für jedes Fertigungsunternehmen entscheidend. Im Gegensatz zu großen Unternehmen, gehen kleine und mittelgroße Unternehmen (KMUs) jedoch häufig bedächtiger mit ihrem Kapital um, um einerseits zu überleben und andererseits ihre Wachstumspläne zu schützen. Sollte der Plan zu aggressiv sein, könnten Unternehmen zu viel Bestand haben und wertvollen Cashflow binden, der für das Tagesgeschäft entscheidend ist. Ist der Plan jedoch zu vorsichtig, könnten Bestandsausfälle auftreten, was den Verlust oder die Stornierung von Bestellungen nach sich ziehen könnte.

Eine seit langem geführte Diskussion darüber, welches Planungssystem für den besten Mehrwert von Fertigungsunternehmen angewendet werden soll, hat sich auf den Vergleich von Planungssystemen für Bestellpunkt / Bestellmenge und Softwares zur Material Requirements Planning (MRP) konzentriert. Um zu verstehen, welches System am besten ist, sollte vorher erörtert werden, was die einzelnen Systeme tatsächlich sind.

Bestellpunktplanung

Planungssysteme für Bestellpunkt / Bestellemenge sind verbrauchsorientierte Planungswerkzeuge und Formeln, die verwendet werden, um zu bestimmen, wann Materialien in welchen Mengen nachbestellt werden müssen. Bei der Bestellpunktplanung werden Bestellungen von Materialien von erschöpften Lagerbeständen ausgelöst. Sobald ein Bestandsniveau eines Materials ein vorher bestimmtes Minimum erreicht, wird für dieses Material eine Bestellung aufgegeben. Diese Planung nutzt außerdem eine Bestellmenge, um zu bestimmen, wie viel Bestand zum Auffüllen beschafft werden muss. Jedes der beiden Segmente dieser Planungsmethode nutzt einen einfachen Formelsatz.

Bestellpunkt = (Leadzeit in Tagen x verkaufte Einheiten pro Tag) + Sicherheitsbestand

Dies ergibt die Anzahl an Einheiten, ab denen neue Bauteile und Rohstoffe bestellt werden sollten, um die Fabrik am Laufen zu halten, ohne das Unterbrechungen auftreten oder übermäßig viel Bestand gelagert wird.

Bestellmenge = Quadratwurzel ( 2 X benötigte Menge X Kosten pro Bestellung / Frachtkosten pro Einheit)

Dies ergibt die Menge des Materials, das am Bestellpunkt bestellt werden muss.

Ein hilfreiches Buch – Smart Inventory Solutions: Improving the Management of Engineering Materials von Phillip Slater.

Diese Formeln sind zwar simpel, haben jedoch wichtige Unterscheidungsmerkmale. Der Bestellpunkt definiert das Wann des Planungssystems, die Bestellmenge wie viel. Die Bestellmenge ist schlichtweg eine Komponente der Bestandsplanung, wohingegen der Bestellpunkt vom Management wegen Cashflow-Bedürfnissen und aktuellen Geschäftsbedingungen beeinflusst werden kann. Effektiv gesehen ist der Bestellpunkt ein strategischerer und stabilerer Aspekt des Systems, die Bestellmenge hingegen eher ein taktischer Aspekt, der sich wegen vieler Faktoren ändern kann.

Die Bestellmenge trägt den Einfluss einer größeren Anzahl externer Faktoren mit sich, wie etwa Frachtkosten, Mengenrabatte und andere Dinge, die sich positiv oder negativ auf die Bestellkosten auswirken. Das macht sie zu einer operativen Komponente, die zur Kostenoptimierung noch weiter untersucht werden muss.

Beispiel: Wenn eine Fabrik 5.000 Einheiten eines Bauteils von einem Lieferanten aus Übersee benötigt und ein Standartcontainer 4.000 Einheiten fasst, muss eine Entscheidung getroffen werden, um den Erhalt der verbleibenden 1.000 Einheiten zu optimieren. Der Versand durch eine andere Methode erhöht die Kosten, während eine Verzögerung das Risiko eines Bestandsausfalls birgt. Alternativ könnte die Entscheidung getroffen werden, zwei Container zu bestellen und die zusätzlichen Bauteile „in Kauf zu nehmen“, um die Kosten zu optimieren.

Materialbedarfsplanung

Wenngleich Bestellpunkt- / Bestellmengensysteme manuell oder mit zusätzlicher Software betrieben werden können, können MRP-Systeme als Software-basierte Planungssysteme dabei helfen, die Planung und den Kauf von Rohstoffen und Bauteilen zu automatisieren. Sie sind außerdem auf Prognosen ausgelegt und ziehen Verkaufsprognosen, Produktionskapazitäten und andere prognostizierte Aspekte der Fertigung heran, um einen Plan für Komponentenkäufe für die Stückliste (Stückliste für alle Teile, die für die finale Produktion benötigt werden) aufzustellen.

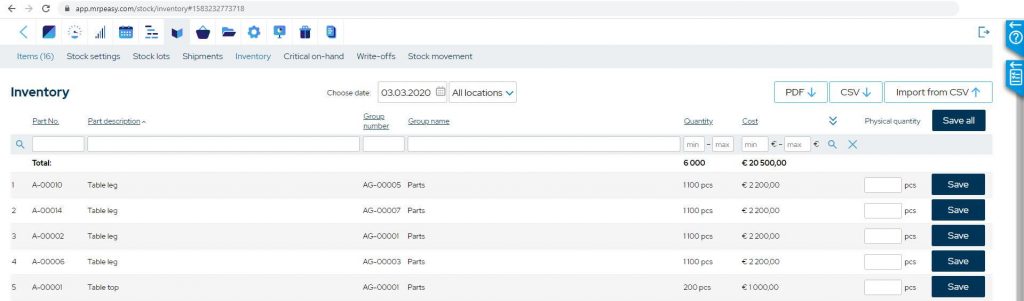

MRP-Systeme integrieren weiterhin Daten wie Qualität, Arbeit, Prozessrouten oder FIFO, um einen optimierten Einkaufsplan für alle Bauteile zu erstellen. Dies hilft Unternehmen, niedrigere Bestandsniveaus zu halten, und stellt sicher, dass der verfügbare Bestand für die Fertigung optimiert ist. Dies hat ein Gleichgewicht zur Folge, bei dem weniger Materialien auf Lager sind, gleichzeitig aber das Risiko von Lagerausfällen minimiert ist.

MRP-Systeme arbeiten für gewöhnlich rückwärts von einem Produktionsplan aus und nutzen die Stückliste, um die benötigten Rohmaterialien zu bestimmen. Das System beantwortet nicht nur wann und in welchen Mengen bestellt werden muss, sondern auch was bestellt werden muss. Dies erfolgt über eine interne und externe Prognose, um den erforderlichen Zeitrahmen für Bestellung und Fertigstellung zu bestimmen. Die Prognosen und der Plan können für relativ kurze oder längere Zeitrahmen verwendet werden, je nach benötigter Leadzeit für die Produktion oder für Planungen weit in die Zukunft.

Vergleich der beiden Systeme

MRP ist ein auf Prognosen basierendes Planungssystem, während Bestellpunkt / Bestellmenge ohne Prognosen arbeitet. Viele Leute argumentieren, dass Bestellpunkt- / Bestellmengensysteme verlässlicher sind, weil sie Reaktionen auf höhere Unsicherheitsgrade zulassen, die in einigen Produktionsumfeldern auftreten. Es wurde beispielsweise notiert, dass Bestellpunkt- / Bestellmengenverfahren nützlich sind, wenn benötigte Rohstoff- oder Bauteilemengen nur schwer zu prognostizieren sind.

Bestellpunkt / Bestellmenge ist ebenfalls eine gute Wahl, wenn die Nachfrage relativ stabil ist und im Laufe der Zeit nur wenige Schwankungen auftreten. Dies würde kommodifizierte Güter mit hohem Volumen einschließen, bei denen die Kosten pro Einheit sehr gering sind.

Diese Einstellung könnte jedoch auch der Tatsache geschuldet sein, dass das Vertraute die bessere Option sein mag, die Praxis jedoch etwas anderes aussagt. Akademische Studien haben gezeigt, dass MRP-Systeme im direkten Vergleich mit Bestellpunkt- / Bestellmengensystemen auf allen Ebenen der Bestandseffizienz besser abschneiden. Die Studien weisen weiter darauf hin, dass Probleme wie schwierige Prognosen, extrem stabile Nachfrage und gestückelte Kosten des Endverbrauchsprodukts das Risiko eines Bestellpunktsystems zwar senken, die Automatisierung und der breitere Anwendungsbereich eines MRPs dieses jedoch weitaus verlässlicher machen.

Die MRP-Planung kann darüber hinaus über verschiedene Produktionsmodi hinweg funktionieren, einschließlich MTO, MTS, ETO oder gemischte Modi, und dennoch mit handlungsfähigen Daten und Berichten über ein breiteres Spektrum eines Herstellers und seiner Manager hinweg Vorteile liefern. Dies schließt geplante Bestellpläne, Bestellfreigaben und Änderungen an Bestellungen mit ein. Manager können diese Daten nutzen, um Bestandsniveaus zu optimieren, Materialflüsse und -anforderungen zu verfolgen, optimale Losgrößen zu berechnen, die an Kapazität und Arbeit angepasst sind, und bessere Kalkulationen für Sicherheitsbestand durchzuführen.

Der krasseste Unterschied lautet jedoch wohl, dass die heutigen MRP-Systeme mit Plattform-integrierten tiefgreifenden analytischen Funktionen automatisiert sind. Bestellpunkt- / Bestellmengenplanung kann eine dedizierte Software nutzen oder auch nicht. Sollte sie das tun, könnte das System abgeschottet werden und die Interfunktionsfähigkeit mit anderen Softwares gestört oder die Integrität der Daten und Analysen gefährdet werden. Bei denen, die immer noch auf manueller Arbeit beruhen, könnte die Produkt- und Stücklistenkomplexität von vielen Gütern schnell die menschliche Fähigkeit übersteigen, Kalkulationen durchzuführen und nützliche Schlussfolgerungen aus ihnen zu ziehen.

Die MRP-Systeme von heute sind modular, agil und flexibel und können oft individuell zusammengestellt werden. Außerdem sind sie oft Cloud-basiert und die Software kann schnell verbessert und aktualisiert werden. Bestellpunkt- / Bestellmengensysteme sind jedoch immer noch eine angemessene Planungsmethode; doch im Vergleich mit der Fähigkeit eines MRP-Systems, Echtzeit-Bestandüberblicke, präzise Produktionsplanung und -berichterstattung, einen breiteren Überblick über den Betrieb und die Kontrolle und Verwaltung der Bestandskosten zu liefern, sind Bestellpunkt- /Bestellmengensysteme weniger verlässlich und anfälliger für menschlichen Irrtum und das Risiko, Fehler in äußerst komplexen Fertigungsumgebungen zu machen.