Statistische Prozesskontrolle – Ein Leitfaden für Hersteller

Die statistische Prozesskontrolle ist eine Methode zur Prozess- und Qualitätsüberwachung, die einen statistischen Ansatz nutzt, um Ungereimtheiten in der Produktion zu finden. Sie kann ein wertvolles Werkzeug sein, wenn Sie versuchen, Produktkonformität und Produktivität zu erhöhen und Abfall zu verringern.

Um wettbewerbsfähig zu bleiben, nutzen mittlerweile viele Produzenten MRP- und ERP-Systeme, um Effizienz und Kontrolle über Ihre Prozesse voranzutreiben. Doch selbst mit dem besten ERP-System benötigen Fertigungsunternehmen eine Philosophie und einen systematischen Ansatz, um ihre Produktion zu messen und so deren Qualität zu gewährleisten.

Dabei könnte es sich um schlanke Methoden wie Six Sigma oder um andere Möglichkeiten zur Prozessoptimierung handeln. Wichtig ist nur, ein systematisiertes Verfahren zur Prozesskontrolle anzuwenden, das gemeinsam mit Automatisierungswerkzeugen funktioniert.

Eine erfolgreiche Methode zur Qualitätsüberwachung ist die statistische Prozesskontrolle (SPK). SPK greift auf statistische Methoden zurück, um es Produzenten möglich zu machen, ihre Produktion zu überwachen und ihre Prozesse zu kontrollieren. So kann Abfall verringert und die Konformität mit Produktspezifikationen sichergestellt werden.

Durch die Verwendung von Tools innerhalb der SPK, wie Ablaufanweisungen, Regelkarten, Versuchsplanung und fortlaufende Optimierungsinitiativen, kann die SPK auf beliebige Prozesse angewandt werden, bei denen der Output des „konformen Produkts“ gemessen werden kann.

Die Geschichte der statistischen Prozesskontrolle

Die statistische Prozesskontrolle gibt es seit etwas weniger als einem Jahrhundert. Sie wurde von Walter Shewhart von den Bell Laboratories entwickelt, wobei zunächst als Ausgangskonzept Regelkarten eingesetzt wurden, um eine statistische Grundlage für die Bemusterung von produzierten Materialien für Munition in den frühen 1930ern zu schaffen.

Mithilfe von W. Edwards Demings Entwicklung von Qualitätsausbildungskursen, die in der US-Industrie während des Zweiten Weltkriegs und anschließend während der Besetzung eingesetzt wurden, wurde die SPK später auch in Japan eingeführt.

Als Schlüssel für die Ausarbeitung der SPK erkannte Shewhart schon früh zwei Arten der Prozessstreuung. Die erste war die Streuung aufgrund gemeinsamer Ursache, die als einem Prozess innewohnenden Streuung definiert ist. Die Streuung aufgrund gemeinsamer Ursache bleibt im Verlauf der Zeit stabil und kann demnach berechnet und berücksichtigt werden. Innerhalb der SPK-Begrifflichkeiten wurde die zufällige Ursache als Streuung aufgrund gemeinsamer Ursache bekannt.

Die zweite Streuungsart ist die unkontrollierte Streuung. Eine unkontrollierte Streuung ist Ereignissen geschuldet, die außerhalb des Produktionssystems auftreten. Diese Streuung wurde als Streuung mit spezieller Ursache in der SPK bekannt.

Nachdem Shewhart diese Streuungsarten erkannt hatte, entwickelte er Regelkarten, mit denen Hersteller Daten über eine Zeitkurve darstellen konnten, um sowohl Streuungen mit gemeinsamen als auch mit speziellen Ursachen zu erkennen. Diese Karten und Tools sind bis heute der Kern der SPK, wobei mit Entwicklung der Methodik im Laufe der Zeit noch weitere Werkzeuge hinzugefügt wurden.

Wie statistische Prozesskontrolle funktioniert

Alle Prozesse unterliegen Streuungen. Shewhart entdeckte jedoch schon früh, dass Streuungen in Produktionsprozessen im Gegensatz zu natürlichen Phänomenen ein anderes Verhaltensmuster aufwiesen. So konnte er den Unterschied zwischen gemeinsamen und speziellen Ursachen für Streuungen formulieren.

Streuungen aufgrund gemeinsamer Ursache sind zufällig und natürlich auftretende Probleme, die mit dem Prozess zusammenhängen. Es könnte sein, dass ein Mitarbeiter für eine bestimmte Aufgabe länger braucht als ein anderer. Oder es könnten Streuungen sein, die von der Umgebungstemperatur der Einrichtung abhängen und demnach an kühlen Abendschichten anders sind als an warmen Tagesschichten. Ein letztes Beispiel könnte die messbare Abnutzung von Maschinenteilen sein, wo im Laufe der Zeit Anpassungen vorgenommen werden müssen, um den Prozess unter Kontrolle zu halten.

Lesen Sie mehr über das Wartungsmanagement

Andere Ursachen könnten Messfehler, fehlende definierte Verfahren und mehr umfassen. Falls die Streuung aufgrund gemeinsamer Ursache vorhersehbar und historisch verstanden ist und weder übermäßig hohe noch übermäßig niedrige Werte beeinflusst, liegt die Streuung wahrscheinlich innerhalb von 3 Standardabweichungen vom Median und kann als „unter Kontrolle“ oder statistisch stabil erachtet werden.

Streuung aufgrund spezieller Ursache besteht aus Ereignissen, die bislang noch nicht Teil der gemessenen und beobachteten Prozesse waren. Sie ist zudem unberechenbar und verursacht häufig eine Störung, die die Daten außerhalb der berechenbaren Regelkarte für den Messzeitraum drückt.

Ein Beispiel wäre ein vorübergehender Stromausfall, der die Produktion über einen Zeitraum hinweg unterbricht. Auch könnte ein Computerabsturz oder ein Problem mit der Cybersicherheit genannt werden, wenn maschinensteuernde Computer gehackt werden.

Die Unterscheidung zwischen Streuung aufgrund gemeinsamer und spezieller Ursache lässt Fertigungsmanager richtig auf die Art der Streuung reagieren.

Streuung aufgrund gemeinsamer Ursache kann angepasst oder angegangen werden, ohne dass der gesamte Prozess aus der Bahn geworfen wird, etwa wenn Mechaniker natürlich abnutzende Teile anpassen, um das Produkt in den akzeptablen Maßspannen zu halten, oder wenn Manager zusätzliche Ausbildungsmaßnahmen einführen, damit Mitarbeiter ihre Aufgaben effizienter ausführen können.

Streuung aufgrund spezieller Ursachen könnte aggressivere oder abhelfende Maßnahmen erfordern beziehungsweise externe Ressourcen, um das Produktionssystem zurück in einen Zustand zu führen, in dem es unter Kontrolle ist.

Die SPK nutzt einen Standardsatz an Statistik- und Analysetools, um Prozesseingänge zu kontrollieren. Diese Prozesseingänge sind unabhängige Variablen, die in die bestimmten Tools eingetragen werden, um Einblicke und Analysen zu erhalten. Unter deren Verwendung kann bestimmt werden, ob der Prozess unter Kontrolle ist und welche Schritte erforderlich sind, ihn unter Kontrolle zu halten.

Lesen Sie außerdem Qualitätskosten und wie Sie sie kalkulieren.

Statistische Prozesskontrolle – Tools

Die statistische Prozesskontrolle hat sich im Laufe des letzten Jahrhunderts entwickelt und es wurde zunächst ein Standardsatz an Statistik- und Analysetools für sie verwendet. Die ersten sieben werden als „QC“ bezeichnet oder „7-QC“-Tools (für „quality control“). Als sich die Disziplin und Methodik weiterentwickelt hat, wurden sieben weitere ergänzende Tools (7-SUPP) entwickelt, um den Prozess zu verbessern. Die sieben Qualitätskontrolltools (7-QC) sind:

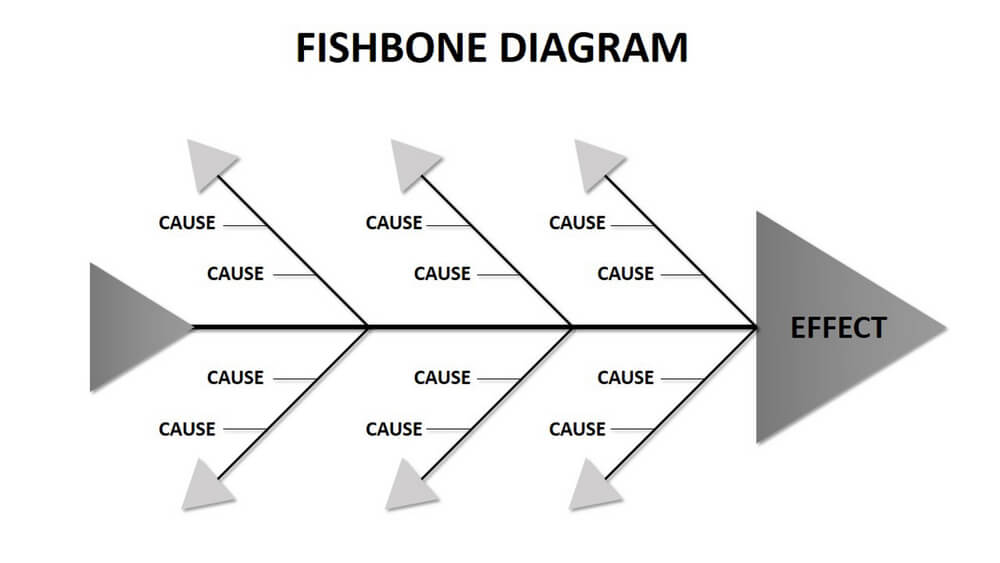

- Ursache-Wirkungs-Diagramm: Das Ursache-Wirkungs-Diagramm ist auch als das Fischgrätendiagramm bekannt. Es dient als Ursachenanalysemethode, die die Identifikation vieler verschiedener Ursachen ermöglicht, die für die Streuung verantwortlich sein könnten. Dieses Tool wird verwendet, wenn die Ursachen der Streuung nicht bekannt sind oder vielleicht mit anderen Ursachen in Zusammenhang stehen. Sehr häufig wird hierbei die „5-Why-Methode“ verwendet, um die Wurzel der Streuung zu bestimmen.

- Kontrollblatt – Ein Kontrollblatt ist ein grundlegendes Datensammlungswerkzeug, das Analysen mit den gesammelten Daten ermöglicht. Falls Daten von einem Mitarbeiter am selben Ort und in der gleichen Häufigkeit beobachtet und gesammelt werden können, kann ein Kontrollblatt eine Datenquelle sein, mit der Probleme und Streuungen bestimmt werden können.

- Regelkarte – Regelkarten werden eingesetzt, um Prozessänderungen im Laufe der Zeit abzubilden. Jede Regelkarte hat eine obere und eine untere Regelgrenze sowie eine Durchschnittslinie. Durch Beobachtung von Echtzeitdaten können im Verlauf der Zeit Vergleiche aufgestellt werden. So lässt sich bestimmen, ob der Prozess unter Kontrolle ist oder nicht. Regelkarten eignen sich hervorragend, um Streuungen zu identifizieren während sie auftreten oder um zu bestimmen, ob ein Prozess stabil ist. Sie lassen sich auch bei Streuungen aufgrund spezieller Ursache einsetzen, um festzulegen, welche Maßnahmen ergriffen werden müssen.

- Histogramm – Histogramme bilden Daten als grafische Diagramme an Datengruppen unter Verwendung von nutzerdefinierten Spannen ab. Sie ähneln in vielerlei Hinsicht Balkendiagrammen. Ein Histogramm gruppiert Daten in Spannen, wodurch der Nutzer sie anschließend interpretieren kann. Sie helfen ihm zu verstehen, wie oft eine bestimmte Variable innerhalb einer bestimmten Spanne auftritt.

- Paretodiagramm – Ein Paretodiagramm sieht wohl jeder ab und zu. Paretodiagramme werden verwendet, um Werte oder Zeit präzise als Balkendiagramm von den geringsten Werten zu den höchsten Werten abzubilden. Dies gibt uns eine graphische Darstellung der Zeit- oder Kostennutzung oder der Häufigkeit, die für bestimmte Vermögensposten oder Variablen aufgewendet wurden. Paretodiagramme sind nützlich, wenn Häufigkeit bestimmt werden muss, Kosten nach Komponente analysiert werden oder wenn die wichtigste Ursache zum Ergreifen von Maßnahmen bestimmt werden muss.

- Punktediagramm – Ein Punktediagramm wird verwendet, wenn zwei Variablen analysiert werden, um ihre Beziehung zueinander und wie eng sie verwandt sind zu bestimmen. Je mehr die abgebildeten Punkte im Diagramm verteilt sind, desto weniger stehen die Variablen in Korrelation zueinander. Je näher sie an der Linie sind, desto enger ist die Korrelation. Punktediagramme werden in Situationen eingesetzt, wenn Daten gepaart werden können, wie etwa um zu bestimmen, ob zwei Wirkungen dieselbe Ursache hatten.

- Stratifikation – Einfach ausgedrückt wird die Stratifikation verwendet, um Daten in Kategorien zu gruppieren und zu sortieren. Da Ausgangsdaten kategorisiert werden müssen, um nützlich zu sein, sollte die Stratifikation am besten vor der Datensammlung erfolgen, um zu wissen, wo die einzelnen Datenpunkte für spätere Analysen zugewiesen werden müssen. Dies könnte Schichten, Wochen, Lieferanten oder Produktarten umfassen.

Zu den sieben Ergänzungswerkzeugen (7-SUPP) zählen:

- Datenstratifikation – Wie die Stratifikation, gruppiert auch die Datenstratifikation Daten in Kategorien. Durch Aufgliedern der Daten in Kategorien wie Schichten, Maschinen, Abteilungen, Material, Lieferant oder andere Variablen können Muster erkannt werden, um die Streuung zu definieren und zu kontrollieren.

- Defektdiagramm – Defektdiagramme sind eine Methode, den auf Qualität hin beurteilten Artikel zu visualisieren. Diese Visualisierung lässt schnelle Analysen von einem Six Sigma Team oder anderem Prozessoptimierungsteam für Korrekturmaßnahmen zu. In einem Defektdiagramm können Maschinenführer oder Techniker den Ort in einer Spezifizierungszeichnung markieren, an dem sie einen Defekt gefunden haben. Diese visuelle Darstellung des Orts und der Häufigkeit des Defekts lässt das verantwortliche Optimierungsteam vorgeschaltete Ursachen betrachten, die korrigiert werden müssen.

- Ereignisprotokolle – Da die Automatisierung durch das Internet der Dinge und sogar ERP- und MRP-Systeme zu leicht zugänglichen Echtzeitdaten auf Maschinenebene geführt hat, sind Ereignisprotokolle immer wichtiger geworden. Ereignisprotokolle sind Datensammlungen mit Beschreibungen von Ereignissen einer Variablen, die zu einer Streuung geführt haben. So können Nutzer sehen, was die Produktionsmitarbeiter oder der Computer zum Zeitpunkt der Streuung erlebt hat.

- Prozessablaufpläne – Es ist nicht möglich, einen Prozess zu optimieren, ohne den linearen Verlauf des Prozesses zu verstehen. Ein Prozessablaufplan ist ein nicht-statistisches Werkzeug, das die Schritte eines Prozesses abbildet. Durch die vollständige Definition der Prozessschritte können andere SPK-Tools für den gesamten Prozessablauf oder die Schritte innerhalb des Ablaufplans eingesetzt werden. So kann besser verstanden werden, was gemessen werden muss, und Konsens erreicht werden, welche Schritte sich in einem Prozess befinden, damit andere SPK-Tools angewendet werden können.

- Fortschrittszentren – Fortschrittszentren sind die eingesetzten Werkzeuge zur Zentralisierung und Verfolgung des Fortschritts, um bei der Entscheidungsfindung zu helfen. Durch die Sammlung von Projektfortschrittsdaten und Abbildung dieser können Nutzer die Wahrscheinlichkeit des rechtzeitigen Projektabschlusses bestimmen und korrigierende Schritte einleiten, um das Projekt zurück in die Spur zu bringen, falls es von der erwarteten Zeitlinie abweicht.

- Randomisierung – Randomisierung ist ein Versuch, eine Streuung durch Zufall geschehen zu lassen. Es ist ein Experiment, um Verzerrungen zu eliminieren und Bedingungen zu schaffen, unter denen eine Streuung natürlich auftreten kann, damit Analysten deren Grundursache aufdecken können. Die Eliminierung von Verzerrungen bedeutet, dass Nutzer die Streuung identifizieren können, bevor sie auftritt, und entsprechend Anpassungen vornehmen können.

- Stichprobengrößenbestimmung – Es gibt ein altes Sprichwort, das besagt, dass Sie nicht messen können, was Sie nicht zählen können. Es ist jedoch auch wichtig, eine statistisch relevante Anzahl an Dingen zu haben, um zu verlässlich zu zählen. Die Stichprobengrößenbestimmung wird eingesetzt, um die Anzahl an Elementen, Artikeln, Personen, Schichten oder anderer Zähleinheiten zu bestimmen, die in einer repräsentativen Gruppe zum Zählen zu verwenden sind.

Streuungen in der Fertigung

Da sich keine zwei Produkte jemals genau gleichen werden, streben die besten Verfahren bei Fertigungsprozessen danach, Streuungen zu kontrollieren, damit sich die gefertigten Produkte so sehr wie möglich ähneln. Durch Reduktion der Streuung in einen Bereich, in dem sie statistisch nicht mehr relevant ist, wird Wiederholbarkeit sichergestellt und Kunden können Unterschiede zwischen Produkten nicht wahrnehmen.

Hier sind einige praktische Beispiele für Streuungen, die in der Fertigung kontrolliert werden können.

- Abnutzung – Schafte, Fließbänder, Rollen, Getriebe und andere Bauteile nutzen sich mit der Zeit ab. Das bedeutet nicht, dass diese Bauteile das Ende ihres Lebenszyklus erreicht haben. Der Grad der Abnutzung kann gemessen und seine Auswirkungen analysiert werden, damit Sie Anpassungen vornehmen können, um ihren Lebenszyklus zu optimieren. So nutzen Sie den Wert des Bauteils voll aus und produzieren weiterhin hochwertige Waren. Diese Anpassungen lassen sich mit der SPK messen, um zu bestimmen, wann basierend auf Zeit und Produktvariablen, die die Abnutzung erzeugen, Anpassungen nötig sind

- Bedingungen – Die meisten Fertigungsbetriebe betreiben einen 24-Stunden-Zeitplan mit fortlaufendem Betrieb. Je nach Standort ist es jedoch nicht unüblich, hohe Unterschiede bei Temperatur, Feuchtigkeit und Luftdruck von Tages- auf Nachtschicht zu verzeichnen. Die SPK kann abhängig von Spannen und Jahreszeiten die Menge und den Grad der deswegen benötigten Anpassungen bestimmen

- Saisonalität – Viele Fertigungsunternehmen beschäftigen ganzjährig eine stabile Belegschaft. Andere haben jedoch komplett saisonale Elemente in ihrem Betrieb oder es zumindest mit einen gewissen Grad an Saisonalität zu tun. Bei Unternehmen, die während verschiedener Jahreszeiten Mitarbeiter hinzufügen, um ihre normale Belegschaft zu unterstützen, könnten Streuungen aufgrund von Ausbildungsmaßnahmen anfallen. Die SPK lässt Manager dies in die Zeit, die produzierten Artikel und andere KPIs einbeziehen, um Streuungen anzupassen.

- Losunterschiede – In vielen Branchen unterscheiden sich Lose von Lieferant zu Lieferant, Saison zu Saison oder Charge zu Charge. Ein Beispiel wären kommodifizierte Produzenten, die sich auf saisonal produzierte Rohstoffe wie Baumwolle verlassen. Leichte Unterschiede bei der Faserlänge, Dichte und anderen Faktoren könnten zu Streuungen bei Herstellern von Handtüchern oder Bettwäsche führen. Die SPK-Analyse kann in diesen Fällen helfen, diese Effekte zu mildern, damit weiter gemäß Spezifikationen produziert werden kann. Gleiches könnte für Lebensmittelhersteller gelten, die mit Zuckergehalt oder Mineralienrohstoffen mit unterschiedlichen Unreinheitsgraden umgehen.

Statistische Prozesskontrolle in der Fertigung

Die Anwendung der SPK in der Fertigung erfordert einige grundlegende Schritte. Zunächst müssen Produzenten ihre Prozesse, Workflows, Arbeitsstationen und Spezifikationsanforderungen für ihre Produkte verstehen. In größeren Unternehmen können diese Elemente möglicherweise während der Designphase von Wirtschaftsingenieuren gemessen worden sein. In kleinen bis mittelgroßen Unternehmen ist es jedoch entscheidend, diese Prozesse vollständig zu dokumentieren und zu messen, insbesondere wenn das Unternehmen wächst, damit Streuungen nicht wild außer Kontrolle geraten.

Zweitens sollte sich bemüht werden, spezielle Ursachen für Streuungen zu eliminieren, damit nur die gemeinsamen Ursachen verbleiben. So können Manager und Planer Prozessoptimierungen entwickeln, die sich auf gemeinsame und kontrollierbare Aspekte der Fertigung konzentrieren. Durch Minimierung der oberen und unteren Grenzen können viele Streuungen statistisch irrelevant gemacht werden, während sich der Prozess verbessert.

Schließlich können Unternehmen auch Tools und Diagramme nutzen, die seit Jahrzehnten Kernbestandteil der SPK sind, um ihre Prozesse fortlaufend zu überwachen. Der Überwachungsprozess kann weiterhin durch Automatisierungen wie das Internet der Dinge und die nativen Funktionen von MRP- und ERP-Software unterstützt werden.

Das Ziel der Anwendung aller verfügbaren Tools der SPK lautet, einen Prozess fortlaufend zu optimieren, sodass dieser keine Streuung über oder unter die Ober- und Untergrenzen aufweist. Ist dies der Fall, wird der Prozess als „stabil“ erachtet.

Die Vorteile der statistischen Prozesskontrolle

Sollte sie richtig eingesetzt werden, kann die statistische Prozesskontrolle Ihnen helfen, Ihre Fertigungsprozesse zu verfeinern und Streuungen eliminieren. Zu den Vorteilen des Einsatzes der SPK zählen:

- Reduzierter Abfall – Bei weniger Streuungen werden Ausschuss und Nacharbeiten reduziert oder ausgemerzt. Dies hat einerseits direkte Kostenvorteile, andererseits werden Kapazitäten freigemacht.

- Produktivität – Da von der SPK abgeleitete Proessoptimierungen effizienter sind, wird die Produktivität erhöht.

- Fortlaufende Optimierung – Da der Prozess stets überwacht wird, kann über alle Prozesse die Kontrolle behalten werden. Dies ermöglicht Echtzeit-Analysen, um Probleme bei oder gar vor ihrem Auftreten zu identifizieren und sich entsprechend auf sie einzustellen.

- Leichtere Entscheidungsfindung – Da die SPK Daten analysiert und statistische Analysen nutzt, um Ergebnisse zu verbessern, fällt die Entscheidungsfindung leichter und der Einfluss der Entscheidungen ist höher.

- Bewertung der Prozessfähigkeit – Alle Unternehmen möchten sich entwickeln. Wenn das Produktangebot eines Unternehmens wächst, besteht eine Tendenz, die bestehende Ausrüstungsfähigkeit zu überschreiten. Die SPK kann helfen, die Prozessfähigkeit mit tatsächlichen Produktspezifikationen abzugleichen. So können Entscheidungsträger verstehen, wann sie Ausrüstung oder Maschinen hinzufügen oder aufrüsten müssen, um Streuungen im neuen Produktangebot zu vermeiden.

Da alle Prozesse Streuungen unterliegen, kann die SPK zu Vorhersage- und Optimierungszwecken eingesetzt werden, damit diese Streuungen in einen akzeptablen oder statistisch irrelevanten Bereich gebracht werden. Durch die Aufstellung eines Plans für die SKP kann ein Fertigungsunternehmen seine Leitlinien für seine Qualität bestimmen und sie mit den Fähigkeiten seiner ERP- oder MRP-Software abgleichen oder sie gar gemeinsam mit dieser Software nutzen, um den Wert seiner SPK exponentiell zu erhöhen.

Fazit

Die statistische Prozesskontrolle ist eine Methode zur Optimierung der Qualität am Arbeitsplatz. Sie nutzt statistische Tools, um Ungereimtheiten im Produktionsprozess zu finden und die Ursachen für die Nicht-Konformität von Produkten aufzudecken.

Die Methode unterscheidet zwei Streuungsarten: Streuungen aufgrund gemeinsamer Ursache und aufgrund spezieller Ursache. Allgemein sind Streuungen aufgrund gemeinsamer Ursache vorhersehbar und lassen sich beheben, zum Beispiel durch Maschinenwartung oder Ausbildungsmaßnahmen für die Belegschaft. Streuungen aufgrund spezieller Ursache sind nicht vorhersehbar und erfordern oft externe Hilfe, zum Beispiel im Falle eines Serverausfalls.

Die SKP nutzt eine Fülle von Tools, die in die sieben Qualitätskontrollwerkzeuge (7 QC) und die sieben ergänzenden Tools (7 SUPP) aufgegliedert sind. Sie setzen sich aus Diagrammen, Grafen, Kategorisierungstechniken usw. zusammen.

Bei korrekter Einführung kann die statistische Prozesskontrolle den Fertigungsprozess merklich verbessern, Abfall minimieren und zu höherer Produktivität und fortlaufenden Optimierungen beitragen.

Ihnen könnte ebenfalls gefallen: Materialmanagement – Die besten Verfahren für kleine Fertigungsunternehmen.