Vorwärts- vs. Rückwärtsplanung in der Produktionssteuerung

Müssen Ihre Produkte so schnell wie möglich oder nur rechtzeitig zum versprochenen Liefertermin fertig sein? Vorwärts- und Rückwärtsplanung sind Schlüsselkonzepte in der Produktionssteuerung, die Sie Ihre Produktion entsprechend dieser grundlegenden Frage einrichten lassen.

Vorwärts- vs. Rückwärtsplanung erklärt

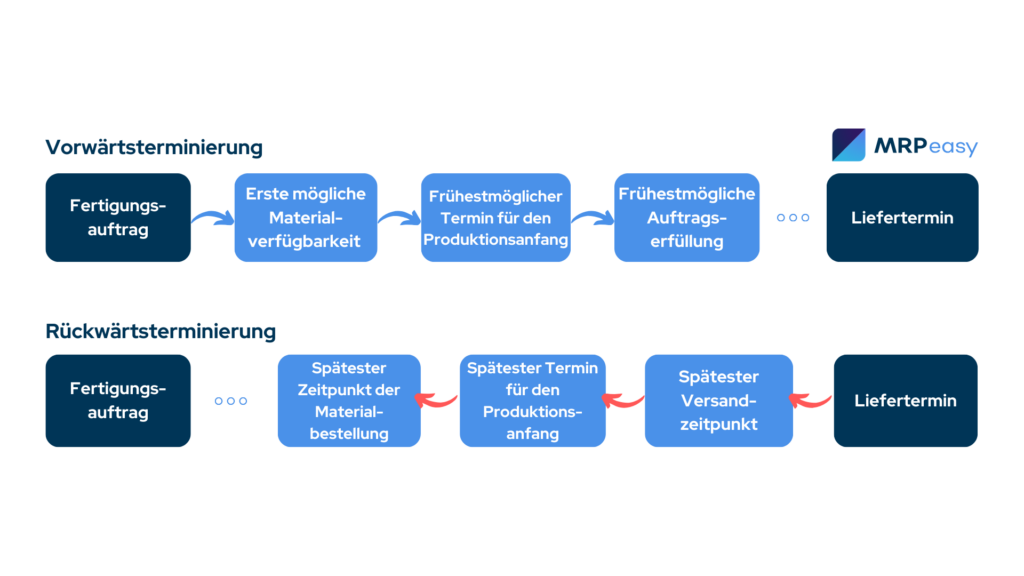

Vorwärts- und Rückwärtsplanung sind Methoden der Produktionssteuerung, die die zeitliche Richtung vorgeben, in der Produktionsaktivitäten geplant werden. Bei der Vorwärtsplanung wird die Produktion chronologisch geplant und terminiert, während sie bei der Rückwärtsplanung in umgekehrter Reihenfolge geplant wird, also zeitlich rückwärts.

Es ist wichtig zu betonen, dass Vorwärts- und Rückwärtsplanung keine Methoden der Produktionsausführung, sondern Methoden der Produktionsplanung sind. Der Unterschied liegt in der Reihenfolge, in der die Produktionsvorgänge geplant werden, nicht in der Reihenfolge, in der sie ausgeführt werden.

Die Abfolge der Vorgänge ist bei beiden Methoden gleich – zuerst Einkäufe und Materialverfügbarkeit, dann Fertigung und schließlich Erfüllung. Die zeitliche Reihenfolge, in der diese Phasen geplant werden, ist jedoch bei der Rückwärtsplanung umgekehrt.

Sowohl die Vorwärts- als auch die Rückwärtsplanung stützen sich weitgehend auf ein leistungsfähiges MRP-System, um die geplante Dauer verschiedener Produktionsprozesse genau zu planen und abzuschätzen.

Was ist Vorwärtsplanung?

Vorwärtsplanung ist eine Methode der Produktionssteuerung, bei der Produktionsaufträge so geplant werden, dass sie so schnell wie möglich erfüllt werden. Neue Aufträge werden in der Regel nach dem Prinzip „Wer zuerst kommt, mahlt zuerst“ in den Produktionsplan aufgenommen, und die Vorlaufzeiten werden auf der Grundlage der Anzahl bereits bestehender Aufträge berechnet.

Bei der Vorwärtsplanung werden Produktionsvorgänge wie Beschaffung, Materialmontage, Fertigung und Erfüllung so geplant, dass sie bei der ersten Verfügbarkeit abgeschlossen werden. Wenn ein Kundenauftrag eingeht, wird der Beginn der Fertigungsaufträge entsprechend der Materialverfügbarkeit geplant. Der Versand wird dann auf der Grundlage des geplanten Produktionsendes terminiert.

Vorwärtsplanung wird häufig von Herstellern verwendet, die auf Lager produzieren und Serienhersteller, die Ihre Produktionslinie so effizient wie möglich gestalten und Ausfallzeiten vermeiden möchten. Sie kann jedoch auch von Herstellern verwendet werden, die auf Bestellung produzieren, z. B. wenn sie eine Sicherheitsmarge zwischen der Vorlaufzeit der Produktion und dem versprochenen Liefertermin einhalten möchten.

Was ist Rückwärtsplanung?

Die Rückwärtsplanung, auch als Rückwärtsterminierung bezeichnet, ist eine Methode der Produktionssteuerung, bei der die Produktion frühestens zum versprochenen Liefertermin abgeschlossen sein soll. Ziel ist es, die Produktionsaufträge rechtzeitig zum benötigten Zeitpunkt fertigzustellen und so Lagerbestände zu vermeiden.

Bei der Rückwärtsplanung werden Produktionsprozesse in umgekehrter Reihenfolge geplant, ausgehend von einem geplanten Liefertermin. Zunächst wird der späteste Zeitpunkt für den Versand festgelegt. Auf dieser Grundlage wird der späteste Zeitpunkt für den Beginn des Herstellungsprozesses festgelegt. Schließlich wird der späteste Zeitpunkt für den Materialeinkauf auf der Grundlage des geplanten Beginns des Herstellungsprozesses festgelegt.

Die Rückwärtsplanung ist ein wichtiger Grundsatz der Just-in-Time-Produktion, einer Philosophie im Bereich der Fertigung und im Bestandsmanagement, die darauf abzielt, den Lagerbestand durch die Synchronisierung der Produktion mit der tatsächlichen Nachfrage zu minimieren. Sie passt daher perfekt zu den Arbeitsabläufen bei der Auftragsfertigung und der Auftragsentwicklung. Sie kann jedoch auch in Umgebungen mit Lagerfertigung eingesetzt werden, um beispielsweise den Lagerbestand für ein bestimmtes Datum mit gesicherter Nachfrage zu garantieren und eine frühzeitige Überproduktion zu vermeiden.

Die Vorteile und Herausforderungen der Vorwärtsplanung

Als Nächstes wollen wir die Vor- und Nachteile der Vorwärtsplanung untersuchen.

Die Vorteile der Vorwärtsplanung

- Hohe Ressourcenauslastung. Die Vorwärtsplanung ermöglicht es Herstellern, die Produktion zu starten, sobald die erforderlichen Ressourcen verfügbar sind, und stellt sicher, dass Maschinen, Arbeitskräfte und Materialien effizient genutzt und Leerlaufzeiten minimiert werden.

- Unterstützt die kontinuierliche Produktion. Die Vorwärtsplanung ist ideal für Hersteller, die ihre Produktionslinien konstant am Laufen halten wollen, und lässt sie Engpässe oder Unterbrechungen im Produktionsfluss vermeiden.

- Vereinfachte Planung. Die Produktionssteuerung ist bei der Vorwärtsplanung in der Regel einfacher, da die Produktionsabläufe nacheinander, von der Gegenwart bis in die Zukunft, geplant werden.

- Mehr Spielraum für die Erfüllung. Bei der Vorwärtsplanung werden Produktionsaufträge in der Regel so schnell wie möglich abgeschlossen. Dadurch verbleibt ein größerer Zeitrahmen zwischen der Vorlaufzeit der Produktion und dem versprochenen Liefertermin, was zu einer höheren Kundenzufriedenheit führen kann, da Aufträge vorzeitig geliefert werden können.

Die Nachteile der Vorwärtsplanung

- Höhere Lagerkosten. Da die Produktion sofort beginnt, können fertige Waren lange bevor sie benötigt werden im Lager landen. Dies erhöht die Lagerhaltungskosten und kann Kapital binden.

- Weniger Kontrolle über Liefertermine. Im Gegensatz zur Rückwärtsplanung, die von einem Liefertermin aus rückwärts arbeitet, werden bei der Vorwärtsplanung keine bestimmten Termine priorisiert, was zu vorzeitigen oder verspäteten Lieferungen führen kann.

- Schwierige Prognosen für komplexe Produkte: In Umgebungen mit komplexen, mehrstufigen Produktionsprozessen bietet die Vorwärtsplanung möglicherweise nicht genügend Flexibilität für die Verwaltung langer Vorlaufzeiten oder schwankender Bedingungen in der Lieferkette.

- Längere Vorlaufzeiten für neue Aufträge. Der Produktionsplan ist möglicherweise bereits voll ausgelastet, wenn neue Aufträge eingehen. Dies kann die Produktionsvorlaufzeiten für neue Aufträge drastisch erhöhen, da alte Aufträge zuerst abgeschlossen werden müssen.

Die Vorteile und Herausforderungen der Rückwärtsplanung

Hier sind die wichtigsten Vor- und Nachteile der Rückwärtsplanung.

Die Vorteile der Rückwärtsplanung

- Geringere Lagerkosten. Durch die Rückwärtsplanung kann die Produktion so terminiert werden, dass sie rechtzeitig zur Lieferung oder zu einem bestimmten Termin abgeschlossen ist. Dadurch wird die Lagerzeit der fertigen Waren minimiert und die Lagerhaltungskosten werden gesenkt.

- Optimierte Ressourcenzuweisung. Da die Produktion so spät wie möglich beginnt, werden die Ressourcen optimal genutzt, sprich Materialien, Arbeitskräfte und Maschinen werden nicht zu früh gebunden. Dadurch wird eine unnötige Ressourcenzuweisung vermieden.

- Reduzierte Überproduktion. Durch die Abstimmung der Produktionspläne auf die bestätigte Nachfrage oder genaue Termine minimiert die Rückwärtsplanung das Risiko von Überbeständen und trägt zur Reduzierung von Produktionsabfällen bei.

- Einfachere Planung komplexer Arbeitsabläufe. Die Rückwärtsplanung vereinfacht die Planung komplexer Produkte, die mehrere Stufen oder Komponenten erfordern. Sie stellt sicher, dass jede Produktionsphase so synchronisiert ist, dass sie zum richtigen Zeitpunkt abgeschlossen wird, was die Verwaltung komplexer Arbeitsabläufe und paralleler Aufgaben erleichtert.

Die Nachteile der Rückwärtsplanung

- Keine Pufferzeit. Da der Produktionsstart später geplant ist, bleibt oft weniger Spielraum für mögliche Fehler oder Verzögerungen. Jede Unterbrechung in der Lieferkette, im Produktionsprozess oder in der Materialverfügbarkeit kann den gesamten Zeitplan gefährden und die Einhaltung von Fristen erschweren.

- Kompliziertere Planung. Die Rückwärtsplanung erfordert hohe Sorgfalt und Koordination, insbesondere bei mehrstufigen Produktionsprozessen. Die Sicherstellung, dass alle Materialien und Komponenten genau zum benötigten Zeitpunkt bereitstehen, kann den Planungsprozess komplexer machen.

- Abhängigkeit von genauen Prognosen. In Umgebungen, in denen die Nachfrage eher prognostiziert als festgelegt wird (z. B. bei Lagerfertigung), können ungenaue Bedarfsprognosen zu Planungsproblemen führen, die wiederum zu Engpässen oder Verzögerungen bei der Bedarfsdeckung führen.

Beispiele für Vorwärts- und Rückwärtsplanung

Schauen wir uns ein Beispiel für die Vorwärts- und Rückwärtsplanung an. Wie wir gesehen haben, eignen sich beide Planungsstrategien grundsätzlich für Lagerfertigung oder Auftragsfertigung. Allerdings ist es üblicher, dass Lagerfertiger die Vorwärtsplanung und Auftragsfertiger die Rückwärtsplanung verwenden.

Beispiel für die Vorwärtsplanung

Ein Möbelunternehmen muss auf der Grundlage seiner Bedarfsprognose eine große Anzahl von Standard-Bürotischen herstellen. Bei der Vorwärtsplanung wird der Produktionsbeginn so früh wie möglich geplant, wobei die Materialverfügbarkeit abgewartet wird, für die sofort Bestellungen aufgegeben werden.

Die Produkte werden entsprechend der Verfügbarkeit von Ressourcen und Arbeitskräften fertiggestellt. Sobald die Waren fertig sind, kommen sie ins Lager, bis sie für den Verkauf oder Versand benötigt werden. Dies gewährleistet minimale Vorlaufzeiten in der Produktion und einen kontinuierlich laufenden Fertigungsbereich, was jedoch mit zusätzlichen Lagerhaltungskosten verbunden ist.

Beispiel für Rückwärtsplanung

Unser Möbelunternehmen verwendet auch einen auftragsbezogenen Workflow für maßgefertigte Möbel. Ein Auftrag geht mit einem gewünschten Fälligkeitsdatum von 40 Tagen ein. Mithilfe seiner Planungssoftware ermittelt der Hersteller zunächst den spätesten Liefertermin für eine rechtzeitige Erfüllung. Dann arbeitet er die erforderlichen Produktionsschritte rückwärts durch, um zu bestimmen, wann jede Phase beginnen sollte, damit sie genau zum richtigen Zeitpunkt für die nächste abgeschlossen ist.

Angenommen, die Schreibtische benötigen 7 Arbeitstage für die Lieferung fehlender Materialien, 11 Arbeitstage für die Produktion, 3 Arbeitstage für die Fertigstellung und Qualitätskontrolle und 3 Arbeitstage für den Versand, könnte der Produktionsplan wie folgt aussehen:

- Liefertermin – Tag 40.

- Versand – Tag 37.

- Qualitätskontrolle – Tag 34.

- Herstellung – Tag 23.

- Materialbeschaffung – Tag 16.

Daher weiß der Hersteller, dass er die Materialien so bestellen muss, dass sie in 16 Tagen eintreffen, damit das Fertigstellungsdatum der Bestellung so nah wie möglich am versprochenen Liefertermin liegt.

Welche Methode sollten Sie wählen?

Die Entscheidung für einen Planungsansatz hängt von vielen Faktoren und Geschäftsanforderungen ab, wie z. B.:

- Was stelle ich her? Die Komplexität, der Grad der Individualisierung und die Vorlaufzeit Ihrer Produkte können beeinflussen, ob eine Vorwärts- oder Rückwärtsplanung besser geeignet ist. Bei stark individualisierbaren Produkten kann eine Rückwärtsplanung eher zu strengen Lieferterminen passen. Eine Vorwärtsplanung kann jedoch dazu beitragen, einen gleichmäßigen Produktionsfluss für standardisierte Produkte aufrechtzuerhalten.

- Verwende ich Verkaufsprognosen? Viele Unternehmen planen die Produktion auf der Grundlage von Verkaufsprognosen. Selbst wenn ein Unternehmen beispielsweise zu 100 % auftragsbezogen arbeitet, kann der Materialeinkauf dennoch auf der Grundlage von Prognosen erfolgen. In diesem Fall kann die Rückwärtsplanung auf der Grundlage der Verkaufsprognose verwendet werden, um vorherzusagen, wann Materialien gekauft werden sollten und wann sie eintreffen sollten.

- Wie viel Flexibilität benötige ich bei der Planung? Die Vorwärtsplanung ermöglicht im Allgemeinen mehr Flexibilität, wenn Ihr Produktionsprozess an kurzfristige Änderungen der Nachfrage oder der Auftragsspezifikationen angepasst werden muss. Wenn Sie jedoch auf pünktliche Lieferungen optimiert sind, bietet die Rückwärtsplanung eine bessere Kontrolle, indem sie vom endgültigen Liefertermin aus rückwärts arbeitet.

Wie kann Fertigungssoftware bei Komplexitäten der Produktionssteuerung helfen?

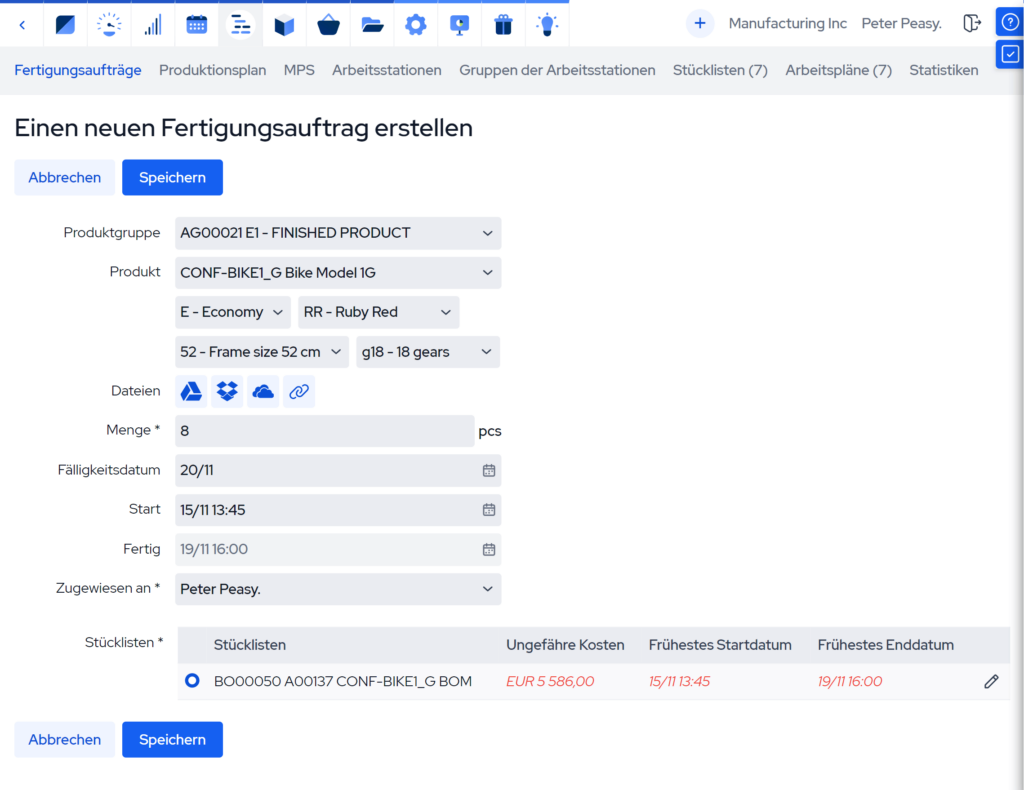

Aber was wäre, wenn Sie sich selbst gar keine Entscheidung treffen müssten? Moderne ERP-Software für die Fertigung kann beide Planungsmethoden nutzen und je nach Produktionsanforderungen und -prioritäten zwischen Vorwärts- und Rückwärtsplanung wechseln.

Diese Tools nutzen dynamische Planungssysteme, die Hersteller Pläne spontan anpassen und neu organisieren lassen, um Änderungen der Produktionsanforderungen in Echtzeit zu berücksichtigen. Die dynamische Planung ermöglicht es, bestehende Aufträge zu verschieben, um die Ressourcenzuweisung zu optimieren. Wenn beispielsweise ein Auftrag mit hoher Priorität eingeht, können Aufgaben mit niedrigerer Priorität verschoben werden, sodass kritische Fristen eingehalten werden, während die Gesamteffizienz erhalten bleibt.

Moderne MRP-Software ermöglicht es Ihnen auch, verschiedene Arten von Arbeitsabläufen zu planen und die Terminplanung für die Routenoptimierung anzupassen. Produkte mit komplexen Arbeitsplänen oder gemeinsam genutzten Ressourcen zwischen verschiedenen Produktlinien können effektiv verwaltet werden, indem in jeder Phase dynamisch die am besten geeignete Planungsmethode ausgewählt wird.

Darüber hinaus enthält fortschrittliche Software häufig eine Funktion für den „Master Production Schedule“ (MPS). Der MPS berücksichtigt Bedarfsprognosen, Kundenaufträge und Lagerbestände, um einen Produktionsplan auf hoher Ebene zu erstellen. Auf dieser Grundlage kann je nach Bedarf zwischen Vorwärts- und Rückwärtsplanung gewechselt werden. Die Vorwärtsplanung kann beispielsweise für die Auffüllung von Lagerbeständen verwendet werden, um konstante Lagerbestände aufrechtzuerhalten. Im Gegensatz dazu kann die Rückwärtsplanung für kundenspezifische oder zeitkritische Aufträge angewendet werden, um präzise Liefertermine einzuhalten.

Durch die Kombination beider Planungsmethoden in einem integrierten System können Sie dynamisch auf Änderungen der Nachfrage, der Produktionskapazität und der Materialverfügbarkeit reagieren. Dies macht die hybride Vorwärts-Rückwärts-Planung zum vielseitigsten und effizientesten Ansatz für moderne Produktionsumgebungen.

Die wichtigsten Kernpunkte

- Die Vorwärtsplanung ist eine Methode der Produktionssteuerung, bei der die Produktion beginnt, sobald die Ressourcen verfügbar sind, wodurch ein kontinuierlicher Betrieb gewährleistet und Leerlaufzeiten minimiert werden.

- Die Rückwärtsplanung ist eine Planungsmethode, bei der von einem festgelegten Liefertermin aus rückwärts geplant wird, um die Produktion so zu terminieren, dass sie rechtzeitig zur Lieferung abgeschlossen ist und die Lagerhaltungskosten reduziert werden.

- Die Vorwärtsplanung ist ideal für die Aufrechterhaltung eines kontinuierlichen Produktionsflusses, kann jedoch zu höheren Lagerkosten und weniger Kontrolle über die genauen Liefertermine führen.

- Die Hauptstärke der Rückwärtsplanung besteht darin, Überproduktion zu vermeiden und Lagerkosten zu senken, indem die Produktion an der Nachfrage ausgerichtet wird. Sie kann jedoch im Falle von Unterbrechungen oder ungenauen Prognosen eine Herausforderung darstellen.

- Die Wahl der besten Planungsmethode hängt von vielen Faktoren ab, wie z. B. der Produktkomplexität, den Lieferfristen und dem Bedarf an Flexibilität bei der Planung und dem Ressourcenmanagement.

- Moderne Fertigungssoftware ermöglicht eine dynamische Planung, sodass Hersteller die Produktion mithilfe einer Kombination aus Vorwärts- und Rückwärtsplanung planen können, um die Ressourcenzuweisung zu optimieren und sich an Änderungen in Echtzeit anzupassen.

Häufig gestellte Fragen

Die Rückwärtsplanung wird häufig in der Auftragsfertigung eingesetzt. Wenn ein Hersteller beispielsweise eine Bestellung mit einem festen Liefertermin erhält, arbeitet er von diesem Datum aus rückwärts, um zu bestimmen, wann die einzelnen Produktionsphasen beginnen sollen. Dadurch stellt er sicher, dass er sein Produkt rechtzeitig für den Versand fertigstellt, ohne dass überschüssige Lagerbestände entstehen.

Vorwärts- und Rückwärtsplanung sind Produktionsplanungsmethoden, die dazu dienen, den zeitlichen Ablauf verschiedener Produktionsphasen zu organisieren. Bei der Vorwärtsplanung beginnt die Produktion, sobald die Ressourcen verfügbar sind, und wird nacheinander fortgesetzt. Bei der Rückwärtsplanung wird die Produktion von einem festgelegten Liefertermin aus rückwärts geplant, damit das Produkt rechtzeitig fertiggestellt wird.

Eine Rückwärtsplanung ist ein Produktionsplan, der von einem endgültigen Fälligkeitsdatum aus rückwärts arbeitet. Er berechnet, wann jeder Schritt des Produktionsprozesses beginnen muss, um den Liefertermin einzuhalten. Diese Methode wird häufig verwendet, um die Lagerhaltungskosten zu minimieren und die Produktion genau auf die Kundenanforderungen abzustimmen.

Ja, es ist möglich, sowohl die Vorwärts- als auch die Rückwärtsplanung innerhalb einer einzigen Produktionsumgebung zu verwenden, jedoch normalerweise nicht innerhalb desselben Arbeitsauftrags. Die Vorwärtsplanung lässt sich leicht auf Lagerartikel anwenden, während die Rückwärtsplanung für auftragsbezogene Produkte verwendet werden kann. Moderne MRP/ERP-Systeme unterstützen die dynamische Planung, sodass Sie je nach Produktionsanforderungen zwischen den beiden wechseln können.

Ihnen könnte ebenfalls gefallen: Was sind Nebenprodukte und wie können Sie diese verfolgen?