Wie können Sie die Produktionseffizienz messen und steigern?

Die Produktionseffizienz gibt an, wie viel eine Produktionseinheit mit einer bestimmten Menge an Ressourcen herstellt. Die Messung und Verfolgung der Produktionseffizienz ermöglicht es Herstellern, Engpässe zu erkennen, Prozesse zu optimieren und ihre Gesamtproduktivität und Rentabilität zu verbessern.

Was ist Produktionseffizienz?

Die Produktionseffizienz gibt im Wesentlichen an, wie viel eine Wirtschaft, ein Betrieb oder eine Anlage mit ihren gegebenen Ressourcen herstellt. Die Messung und Verbesserung der Produktionseffizienz ist ein entscheidender Aspekt einer guten Mikroökonomie, die sich darauf konzentriert, mit den verfügbaren Ressourcen das maximale Produktionsniveau zu erreichen.

Das Erreichen einer hohen Produktionseffizienz umfasst die Optimierung des Produktionsprozesses, um Verschwendung zu minimieren, Kosten zu senken und die Produktion zu maximieren, ohne die Qualität zu beeinträchtigen. Eine effiziente Produktion kann durch die Umsetzung verschiedener Schritte und Methoden erzielt werden, darunter Standardisierung, effektive Wartung, Bedarfsprognosen, kontinuierliche Verbesserung usw.

Allokative Effizienz vs. produktive Effizienz

Bei der allokativen Effizienz geht es darum, den richtigen Gütermix zu produzieren, der mit den Kundenpräferenzen und -anforderungen übereinstimmt. Das bedeutet, den Sweet Spot zu erreichen, bei dem die Grenzkosten für die Herstellung einer weiteren Einheit eines Produkts genau richtig sind für den Preis, den die Kunden dafür zu zahlen bereit sind. Wenn wir diesen Punkt, diesen Produktionsmix, erreichen, wissen wir, dass wir keine Ressourcen für Produkte verschwenden, die vom Markt nicht geschätzt werden. Stellen wir andererseits weniger her, gehen uns Verkaufsmöglichkeiten verloren – und produzieren wir zu viel, müssen wir mit einem Preisnachlass verkaufen.

Bei der produktiven Effizienz hingegen soll sichergestellt werden, dass der Herstellungsprozess mit seiner maximalen Produktionskapazität arbeitet und das höchste Produktionsniveau erreicht, das mit den gegebenen Ressourcen möglich ist. Dadurch erreichen Hersteller, dass die Waren zu den geringstmöglichen Kosten produziert werden. In der Fertigung umfasst die produktive Effizienz demnach die Beseitigung von Ineffizienzen, die Optimierung von Arbeitsabläufen und die Reduzierung von Verschwendung.

Die beiden Konzepte sind zwar unterschiedlich, aber sie sind auch miteinander verbunden, wobei die produktive Effizienz die Grundlage für die allokative Effizienz bildet.

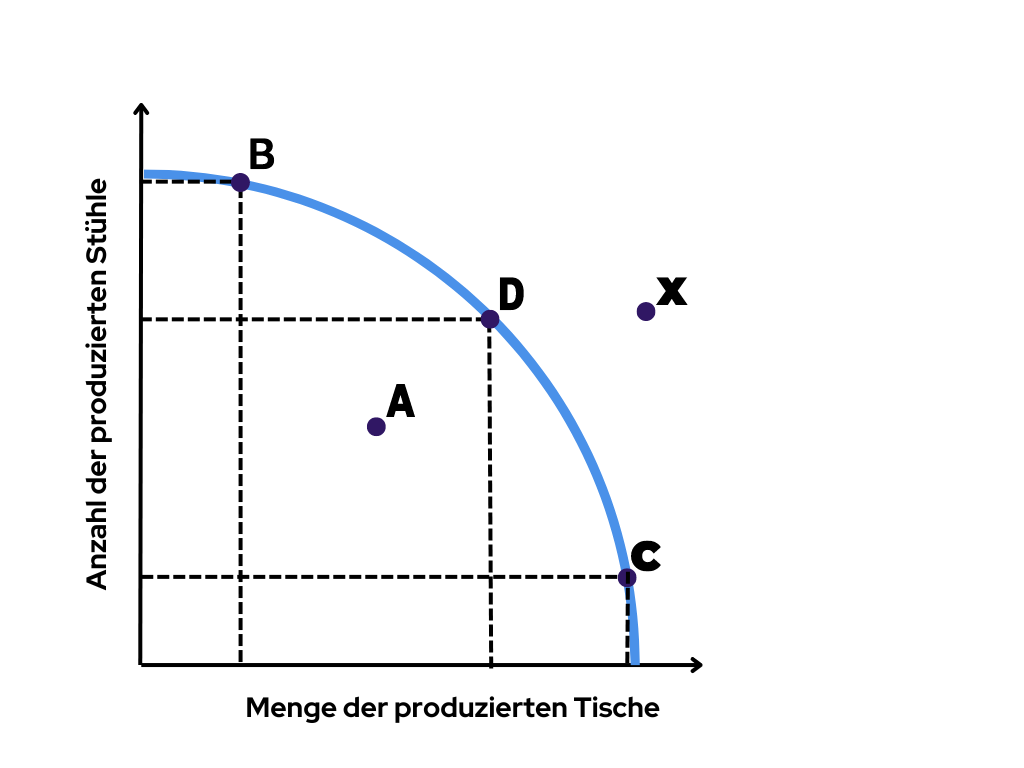

Was ist die Transformationskurve oder Production Possibility Frontier (PPF)?

Ein wichtiger Teil des Konzepts der Produktionseffizienz, die Transformationskurve (Production Possibility Frontier oder PPF), auch bekannt als Produktionsmöglichkeitenkurve oder Kapazitätslinie, ist eine grafische Darstellung, die die maximalen Produktionskombinationen von zwei Gütern oder Dienstleistungen veranschaulicht, die eine Volkswirtschaft angesichts ihrer verfügbaren Ressourcen und Technologie produzieren kann. Sie veranschaulicht die Kompromisse, die zwischen verschiedenen Produktionsmöglichkeiten bestehen.

Der PPF wird in der Regel als Kurve in einem Diagramm dargestellt, wobei ein Produkt auf der x-Achse und das andere auf der y-Achse abgebildet wird. Die Kurve zeigt die verschiedenen Produktionskombinationen, die mit den verfügbaren Ressourcen und der verfügbaren Technologie bei voller Kapazität und unter Ausnutzung aller verfügbaren Ressourcen möglich sind. Die Kurve ist in der Regel abwärts geneigt, was auf steigende Opportunitätskosten hinweist, die mit der Produktion eines weiteren Produkts einhergehen.

Punkte auf der PPF-Linie stehen für eine effiziente Ressourcennutzung, bei der es nicht möglich ist, mehr von einem Gut zu produzieren, ohne auf eine bestimmte Menge des anderen Gutes zu verzichten. Ein Punkt innerhalb der Kurve steht für eine unzureichende Nutzung der Ressourcen, während ein Punkt außerhalb der Kurve für ein unerreichbares Produktionsniveau angesichts der verfügbaren Ressourcen und Technologien steht.

Wie misst man die Produktionseffizienz?

Die Messung der Produktionseffizienz ist entscheidend für die Bewertung der Leistung eines Produktionsunternehmens. Durch den Einsatz geeigneter Metriken und KPIs können Unternehmen Engpässe erkennen und beseitigen, Prozesse optimieren und die Gesamtproduktivität und Rentabilität verbessern. Im Folgenden finden Sie einige wichtige Methoden zur Messung der Produktionseffizienz sowie die wichtigsten Formeln für die Produktionseffizienz:

Gesamtanlageneffektivität (OEE)

Die Gesamtanlageneffektivität (OEE) ist eine umfassende Kennzahl, die Verfügbarkeit, Leistung und Qualität berücksichtigt, um die Effektivität der Anlagennutzung zu bewerten. Sie quantifiziert die tatsächliche Outputrate im Verhältnis zur Standard-Outputrate und hilft bei der Identifizierung von Verbesserungsbereichen, wie z.B. der Reduzierung von Ausfallzeiten und der Optimierung von Zykluszeiten.

OEE = Verfügbarkeit × Leistung × Qualität

Beispiel

Angenommen, wir haben eine Produktionslinie, die 8 Stunden pro Tag (480 Minuten) in Betrieb ist. Die geplante Produktionszeit für den Tag beträgt 400 Minuten, bei geplanten Pausen und Umrüstungen von insgesamt 80 Minuten. Die ideale Zykluszeit für die Verarbeitung einer Einheit beträgt 5 Minuten. Während der 400 verfügbaren Minuten hat die Linie insgesamt 30 Minuten Stillstand, sodass die tatsächliche Laufzeit 370 Minuten beträgt. In dieser Zeit produziert die Linie 60 Einheiten, von denen 55 als gute Einheiten gelten, die den Qualitätsstandards entsprechen.

Berechnen wir nun die OEE anhand der Formel:

OEE = Verfügbarkeit × Leistung × Qualität

Verfügbarkeit: (Reale Laufzeit / Geplante Laufzeit) × 100%

Leistung: (Gesamteinheiten x Ideale Zykluszeit) / Reale Laufzeit

Qualität: (Anzahl der produzierten guten Einheiten / Gesamtzahl der produzierten Einheiten) × 100%

Verfügbarkeit = (370 Minuten / 400 Minuten) × 100% = 92,5%

Leistung = (60 Einheiten x 5 Minuten) / 370 Minuten × 100% = 81,1%

Qualität = (55 Einheiten / 60 Einheiten) × 100% = 91,7%

Lassen Sie uns nun die OEE berechnen:

OEE = 92,5% x 81,1% x 91,7% = 69%

Die OEE für die Produktionslinie in diesem Beispiel beträgt also 69%.

Zykluszeit

Die Zykluszeit misst die benötigte Zeit, um einen Zyklus eines Produktionsprozesses von Anfang bis Ende abzuschließen. Sie gibt Aufschluss über die Effizienz des Fertigungsprozesses und ermöglicht die Identifizierung von Engpässen und Bereichen, in denen die Produktivität verbessert werden könnte.

Zykluszeit = Reale Laufzeit / Anzahl der produzierten Einheiten

Beispiel

Anhand der Daten aus dem OEE-Beispiel gehen wir davon aus, dass die tatsächliche Laufzeit der Maschine 370 Minuten und die Anzahl der produzierten Einheiten 60 beträgt.

Zykluszeit = 370 / 60 = 6,2 Minuten

Ertrag

Der (Produktions)-Ertrag misst die Anzahl der qualitativ hochwertigen Einheiten im Verhältnis zur Gesamtzahl der produzierten Einheiten. Er hilft bei der Identifizierung von Verschwendung, wie z.B. Ausschuss oder Nacharbeit, und zeigt Möglichkeiten zur Verbesserung der Qualitätskontrollmaßnahmen auf.

Ertrag = (Anzahl der produzierten guten Einheiten / Gesamtzahl der produzierten Einheiten) × 100%

Gemäß dem obigen Beispiel stellt die Produktionslinie insgesamt 60 Einheiten her, von denen 55 den Qualitätsstandards entsprechen. Der Ertrag ist demnach:

Ertrag = 55 / 60 x 100% = 91,7%

Wie Sie sehen, ist der Ertrag die gleiche Variable wie die Qualität bei der Berechnung der OEE.

Stückkosten

Die Stückkosten sind eine grundlegende Kennzahl, mit der die durchschnittlichen Gesamtkosten pro produzierter Einheit berechnet werden. Die Überwachung der Stückkosten gibt Aufschluss darüber, wie die Ressourcen von Periode zu Periode zugewiesen werden, hilft bei der Ermittlung von Kostensenkungsmaßnahmen und ermöglicht es Ihnen, die Preispolitik Ihres Unternehmens anzupassen.

Stückkosten = Gesamtherstellungskosten / Anzahl der produzierten Einheiten

Die Gesamtherstellungskosten sind eine Kennzahl aus der Fertigungsbuchhaltung, die sich aus drei Elementen zusammensetzt: Materialeinzelkosten, Lohneinzelkosten und Fertigungsgemeinkosten.

Beispiel

Nehmen wir an, dass in einem Fertigungsbetrieb insgesamt 10.000$ an Kosten für die Herstellung von 1.000 Stück eines Produkts anfallen.

Stückkosten = 10.000$ / 1.000 = 10$

Lesen Sie auch über die 10 wichtigsten KPIs für die Fertigung.

Herausforderungen für die Produktionseffizienz von KMUs

Kleine und mittelgroße Hersteller sehen sich in Bezug auf die Produktionseffizienz mit einer Reihe von Herausforderungen konfrontiert, die ihre Wettbewerbsfähigkeit auf dem Markt erheblich beeinträchtigen können. Im Folgenden finden Sie einige häufige Hindernisse, denen sich kleine Hersteller im Hinblick auf ihre Produktionseffizienz stellen müssen:

Begrenzte Ressourcen

Kleine Hersteller arbeiten in der Regel mit begrenzten Ressourcen, einschließlich Arbeitskräften, Maschinen und Kapital. Diese Einschränkung kann sie daran hindern, in fortschrittliche Technologien zu investieren, die Ausrüstung aufzurüsten oder Fachpersonal einzustellen, um die Produktionsprozesse zu optimieren. Der Mangel an Ressourcen führt häufig zu Ineffizienzen und hindert kleine Hersteller daran, ihr Produktionspotenzial voll auszuschöpfen.

Mangelnde Skalierbarkeit

Kleine Hersteller haben oft mit der Skalierbarkeit zu kämpfen, insbesondere in Zeiten plötzlichen Wachstums oder erhöhter Nachfrage. Die Produktionsinfrastruktur, die anfangs vielleicht ausreichend war, ist möglicherweise nicht in der Lage, höhere Volumina effizient zu bewältigen. Die Skalierung des Betriebs bei gleichzeitiger Beibehaltung oder Verbesserung der Effizienz kann eine entmutigende Aufgabe sein, die sorgfältige Planung, Investitionen und Prozessoptimierung erfordert.

Vielfältige Rollen und Verantwortlichkeiten

In kleinen Produktionsbetrieben tragen die Mitarbeiter oft mehrere Hüte und übernehmen verschiedene Aufgaben und Verantwortlichkeiten. Dies kann zwar die Flexibilität fördern, bedeutet aber auch, dass der Einzelne möglicherweise nicht über das Fachwissen oder die Fähigkeiten verfügt, um bestimmte Herausforderungen der Produktionseffizienz zu bewältigen. Dieser Mangel an Fachwissen kann zu suboptimalen Prozessen führen und die Bemühungen um mehr Effizienz behindern.

Zwänge in der Lieferkette

Kleine Hersteller stehen oft vor der Herausforderung, ihre Lieferketten effektiv zu verwalten. Begrenzte Verhandlungsmacht mit den Lieferanten, uneinheitliche Materialverfügbarkeit und Verzögerungen beim Erhalt von Rohstoffen können die Produktionssteuerung stören und die Effizienz beeinträchtigen. Die Koordination und Zusammenarbeit mit den Lieferanten ist für kleine Hersteller entscheidend, um einen reibungslosen Materialfluss zu gewährleisten und Produktionsengpässe zu vermeiden.

Begrenzter Zugang zu Technologie und Automatisierung

Für kleine Hersteller kann es aufgrund von Kostenbeschränkungen schwierig sein, fortschrittliche Technologie und Automatisierung einzuführen. Viele effizienzsteigernde automatisierte Produktionssysteme, Robotertechnik und Datenanalysetools sind für viele kleine Unternehmen finanziell unerschwinglich. Dieser fehlende Zugang zu Technologie kann es schwierig machen, aussagekräftige Daten für Leistungsanalysen und -verbesserungen zu sammeln. Es gibt jedoch einige erschwingliche Cloud-basierte Lösungen für kleine und mittlere Hersteller, mit denen sie ihre Abläufe optimieren können.

Praktische Schritte zur Steigerung Ihrer Produktionseffizienz

Da kleine und mittlere Unternehmen des verarbeitenden Gewerbes beim Versuch ihre Produktionseffizienz zu steigern mit vielen Herausforderungen konfrontiert sind, erfordert dieses Unterfangen einen umfassenden Ansatz, der verschiedene Aspekte des Herstellungsprozesses umfasst. Hier sind einige Effizienzmaßnahmen, die Sie in Ihrem Fertigungsbetrieb ergreifen können:

- Standardisieren und rationalisieren Sie. Erstellen Sie SOPs für Ihre Fertigungsprozesse, um Konsistenz in Ihre Arbeitsabläufe zu bringen, eine Voraussetzung für die Verfolgung der Effizienz und die Erkennung von Engpässen.

- Führen Sie eine vorbeugende Wartung ein. Legen Sie die Wartungsintervalle für Ihre Maschinen entsprechend der verarbeiteten Stücke oder der Arbeitsstunden fest.

- Halten Sie Ihre Lieferkette gut geschmiert. Wenn Sie Ihre Einkäufe richtig planen und gute Beziehungen zu Ihren Lieferanten pflegen, können Sie Produktionsausfälle aufgrund von Fehlbeständen vermeiden und Ihre Maschinen am Laufen halten.

- Befähigen Sie Ihre Mitarbeiter. Wenn Sie Ihren Mitarbeitern die Verantwortung für ihre Arbeitsplätze übertragen, sie nach ihrem Beitrag fragen, Anreize für Innovationen schaffen und regelmäßig Schulungen anbieten, können Sie Ihre Mitarbeiter zur Optimierung der Prozesse mobilisieren.

- Sorgen Sie für allokative Effizienz. Es geht nicht nur darum, die volle Kapazität Ihrer Anlagen zu nutzen. Sie müssen auch sicherstellen, dass Sie diese Kapazität nutzen, um die richtige Mischung von Produkten für den richtigen Markt zu produzieren. Nutzen Sie Verfahren wie die SKU-Rationalisierung, um den Überschuss in Ihrem Produktkatalog zu reduzieren.

- Optimieren Sie die Produktionsplanung und -steuerung. Nutzen Sie genaue Nachfrageprognosen, um die Produktionsmengen an die Marktnachfrage anzupassen, und stellen Sie sicher, dass Ihre Produktionspläne und Arbeitsaufträge mit den verfügbaren Produktionsressourcen übereinstimmen.

- Verfolgen Sie wichtige Leistungsindikatoren für kontinuierliche Verbesserung. Überwachen und analysieren Sie kontinuierlich die für die Produktionseffizienz relevanten KPIs. Prüfen und bewerten Sie die Daten regelmäßig, um Trends, verbesserungswürdige Bereiche und potenzielle Engpässe zu ermitteln.

- Implementieren Sie ein ERP-System für die Fertigung. Durch die Implementierung eines ERP-Systems für die Fertigung können alle oben genannten Herausforderungen überwunden und die Schritte zu mehr Effizienz viel leichter erreicht werden. ERP- oder MRP-Software für die Fertigung wird eingesetzt, um verschiedene Bereiche eines Fertigungsunternehmens zu integrieren und eine effiziente Datenanalyse und -kommunikation zu gewährleisten. Ein MRP/ERP-System veranlasst Sie dazu, Ihren Betrieb zu standardisieren und ermöglicht es Ihnen, mühelos ihren Materialbedarf zu berechnen und Einkäufe zu planen, effektive Produktions- und Wartungspläne zu erstellen, ihren Mitarbeitern einen einfachen Zugang zu den Daten ihrer Aufgaben zu ermöglichen, historische Daten zu nutzen, um genaue Bedarfsprognosen zu erstellen und die Verkaufsleistung Ihrer Produkte zu analysieren, sowie verschiedene für Ihren Betrieb wichtige KPIs zu überwachen.

Wenn Sie diese Schritte richtig umsetzen, können Sie eine kontinuierliche Verbesserung erreichen und sich einen wichtigen Vorteil gegenüber Ihren Wettbewerbern verschaffen.

Die wichtigsten Kernpunkte

- Die Produktionseffizienz ist der Output einer Produktionseinheit mit den gegebenen Ressourcen. Sie zu steigern bedeutet, den Output mit den zugewiesenen Ressourcen zu maximieren und ist entscheidend für eine optimale Ressourcennutzung.

- Die allokative Effizienz konzentriert sich auf die Produktion des richtigen Gütermixes auf der Grundlage der Kundenpräferenzen, während die produktive Effizienz darauf abzielt, mit minimalem Ressourceneinsatz einen maximalen Output zu erzielen.

- Die Transformationskurve (Production Possibility Frontier oder PPF) veranschaulicht die maximalen Produktionskombinationen, die eine Volkswirtschaft angesichts ihrer Ressourcen und Technologie produzieren kann, und zeigt die Kompromisse zwischen verschiedenen Produktionsentscheidungen auf.

- Die Messung der Produktionseffizienz umfasst Kennzahlen wie OEE, Zykluszeit, Ertrag und Stückkosten, die Aufschluss über die Auslastung der Anlagen, die Prozesseffizienz, die Qualität und die Kosteneffizienz geben.

- Kleine Hersteller sehen sich mit Herausforderungen konfrontiert, wie z.B. begrenzten Ressourcen, Skalierbarkeitsproblemen, unterschiedlichen Rollen, Einschränkungen in der Lieferkette und begrenztem Zugang zu Technologie.

- Zu den praktischen Schritten zur Verbesserung der Effizienz gehören Standardisierung, vorbeugende Wartung, Lieferkettenmanagement, die Befähigung ihrer Mitarbeiter, die Sicherstellung der allokativen Effizienz, die Optimierung der Planung und Terminierung, die Verfolgung von KPIs und die Implementierung eines ERP-Systems für die Fertigung.

Häufig gestellte Fragen

Produktionseffizienz bedeutet im Allgemeinen die Maximierung des Outputs bei gleichzeitiger Minimierung des Ressourcenverbrauchs in einem Fertigungsprozess.

Ein Beispiel für Produktionseffizienz ist ein Hersteller von Holztischen, der durchgängig ein hohes Volumen an qualitativ hochwertigen Tischen produziert und gleichzeitig den Materialabfall minimiert, die Produktionsprozesse optimiert und für pünktliche Lieferungen sorgt, um die Kundennachfrage effizient zu erfüllen.

Eine gute Produktionseffizienz ist gegeben, wenn ein Fertigungsprozess mit maximaler Kapazität arbeitet, Verschwendung minimiert und Ressourcen effektiv genutzt werden, um ein hohes Produktionsniveau zu erreichen.

Die Formel für die Produktionseffizienz variiert je nach der gemessenen Kennzahl, wie z.B. OEE (Gesamtanlageneffektivität), die sich aus Verfügbarkeit x Leistung x Qualität errechnet.

Ihnen könnte ebenfalls gefallen: Arbeitsplan – Definitionen, Tipps und Beispiele