MRP-System Serie #4: Wie viele Details benötigt Ihr MRP-System?

In unserem letzten Artikel haben wir die 5 größten Fehler beschrieben, die für das Scheitern einer MRP-Einführung verantwortlich sein könnten. Wir würden an dieser Stelle gerne daran anknüpfen und Ihnen weitere praktische Informationen zukommen lassen, um ein solches Scheitern zu verhindern.

Wie viele Details benötigt Ihr MRP-System?

Der Hauptgrund, warum kleine Fertigungsunternehmen bei der Einführung eines MRP-Systems scheitern ist, dass sie kein klares Verständnis über dessen wichtigste Ziele und Vorteile haben.

Sehr oft wird alles als wichtig gesehen und es wird viel Energie für unwichtige Details vergeudet. Falls in der Praxis die Verwaltung eines jeden einzelnen Details, Prozesses und netten Extras von Tag Null an erwartet wird, könnte sich die Einführung schnell als schwierig erweisen.

Die wenigen Schlüsselpersonen, die die Software auf Herz und Nieren testen, können die Software nicht im Namen aller anderen Nutzen, die sie zu jedem beliebigen Zeitpunkt ebenfalls verwenden (z.B. die Berichterstattung von 25 Fabrikmitarbeitern).

Wir schlagen vor, bei der Einführung eines MRP-Systems zunächst einen minimalistischen Ansatz zu wählen – machen Sie so wenig wie möglich, um die meisten Ergebnisse zu erhalten.

Es ist in Ordnung, alles zu wollen, doch sind Sie wirklich bereit, den Preis dafür zu bezahlen?

Beachten Sie dieses Konzept: 20% Ihrer Handlungen liefern Ihnen 80% Ihrer Ergebnisse. Selbst wenn Sie gut vorbereitet sind, sollten Sie immer simpel anfangen. Errichten Sie komplexere Prozesse erst dann, wenn Sie vertraut mit dem System umgehen können.

Wie sieht dieser minimalistische Ansatz aus?

Aus geschäftlicher Sicht sind folgende die beiden essenziellsten Funktionen, die ein MRP-System ausgezeichnet ausführen kann:

1) Kapazitätsplanung: Wann kann ich liefern? 2) Kostenkalkulation: Wie viel wird es kosten?

Die meisten Fertigungsunternehmen bringen diese Informationen bereits 80% näher an die Ziellinie. Aus diesem Grund sind diese beiden Ziele für gewöhnlich auch die wichtigsten.

Falls es keinen eindeutigen Kapazitätsplan gibt, basieren die Leadzeiten auf Bauchgefühl und die Produktkostenbestimmung ist das reinste Chaos. In diesem Fall ist es entscheidend, die Situation zu verbessern. Ein großer Schritt nach vorne wäre es, für ein paar Tage garantierte Prognosen bei der Planung (und vereinbarten Lieferterminen) zu erhalten, was nur einen Bruchteil der erforderlichen Energie benötigt, eine Stunde rundum präzise zu prognostizieren.

Der Grundgedanke lautet, Mikromanagement zu vermeiden und sich stattdessen auf das Wichtige zu konzentrieren.

Was bedeutet das? Das bedeutet sich klarzumachen, dass viele der kleinsten Details in der Produktion – individuelle Tätigkeiten, Untergruppenzusammenbau, untergeordnete Stücklisten, halbfertige Produkte usw. – für das große Ganze nicht allzu relevant sind.

Jetzt könnten Sie natürlich sagen: „Aber diese Details sind doch trotzdem wichtig!“ Ja, das stimmt, allerdings sind einige Dinge wichtiger als andere, wenn Sie sich Ihr Hauptziel vor Augen halten.

Definition der Stückliste

Mit einer Stückliste mit nur einer Ebene lässt sich wohl am leichtesten umgehen. Es gibt nur eine Liste an Rohmaterialien – keine Unterbaugruppen, die mehr Komplexität und Verwirrung stiften könnten.

Das ist der Schlüssel.

Für den Anfang sollten Sie Ihre Stückliste für die Software genau so definieren (es ist aus technischer Sicht egal, wie viele Ebenen und Unterbaugruppen es in ihr gibt!). (Erfahren Sie mehr über eine Software zur Stücklistenverwaltung).

Zu kaufende Rohmaterialien kommen am einen Ende rein und Ihr Produkt kommt am anderen Ende raus. Es gibt keine Unterbaugruppen. Keine Unterebenen. Alles wird als großes Ganzes miteinander verschmolzen. Das ist simpel, schön und anwenderfreundlich.

Es wird eine Art Black Box erstellt, in der Materialien am einen Ende rein- und Produkte am anderen Ende herauskommen.

Damit werden mehrere Ziele erreicht:

- Es gibt eine klare Verbindung zwischen Rohstoffen und dem Endprodukt.

- Die Materialkosten können leicht kalkuliert werden.

- Es ist sehr leicht zu verstehen.

- Es ist sehr leicht, den Abschluss der Produktion zu melden.

- Das Produkt ist verfügbar und auf Lager.

- Die Materialien sind verbraucht.

In manchen Situationen entsteht jedoch der mögliche Nachteil, dass das Bestandsniveau von Unterbaugruppen nicht verfolgt wird. Die stark vereinfachte Verwendung dürfte dies jedoch problemlos wieder wettmachen.

Ihre Mitarbeiter dürften (oder sollten) mit Sicherheit schon die Anweisungen kennen, wie Sie Ihre jeweiligen Produkte produzieren sollen. Die Software braucht also nicht alles zu wissen und zu erklären.

Definition der Arbeitsstationsarten.

Eine Arbeitsstation ist ein Ort, an dem eine einzelne Tätigkeit ausgeführt wird. Zu jedem Zeitpunkt kann an einer Arbeitsstation eine Tätigkeit ausgeführt werden. Die Arbeitsstation könnte eine Maschine, eine Werkbank, ein Montagetisch usw. sein.

Eine Arbeitsstationsart ist eine Gruppe an Arbeitsstationen, die alle die gleichen Aufgaben erledigen können. Zum Beispiel fünf CNC-Maschinen oder zwei Montagetische oder ein Ofen.

Eine Arbeitsstationsart könnte außerdem eine virtuelle Gruppe an Maschinen oder Werkzeugen darstellen; zum Beispiel ein Bereich für Holzarbeiten mit 10 verschiedenen Maschinen und Werkzeugen, wo in der Praxis nur 3 Aufgaben parallel erledigt werden können. Dementsprechend hätte die Arbeitsstation „Holzarbeiten“ drei Arbeitsstationen.

Für eine effektive Tätigkeitsplanung ist es wichtig zu überprüfen, wie Sie Ihre Arbeitsstationen aktuell in Stationsarten gruppieren.

In einem Szenario könnte jede Maschine zu ihrer individuellen Gruppe gehören. Bei vielen Maschinen ist dies jedoch wahrscheinlich unpraktisch, da der Betriebsfluss sehr komplex werden kann. Im gegenteiligen Szenario, also bei nur einer einzigen Gruppe, erhalten Sie wiederum keinen Einblick in Ihre tatsächliche Kapazität und in Bottlenecks.

Sie müssen ein optimales Gleichgewicht finden. Mehr ist nicht notwendigerweise besser. Es ist möglich, neu zu gruppieren, zu vereinfachen und zu verallgemeinern. Die Liste an Arbeitsstationsarten sollte so kurz wie möglich gehalten werden, allerdings nicht kürzer.

Das Routing definieren

Das Routing ist Ihre Liste an Vorgängen und Tätigkeiten – die großen Schritte, die Ihr Produkt durchlaufen muss.

Sie ist jedoch keine genaue Anleitung, wie das Produkt gebaut werden muss.

Es gilt die gleiche Logik – halten Sie diese Liste so simpel wie möglich, allerdings nicht simpler.

Die erste Priorität lautet, einen präzisen Produktionsplan und Kapazitätsplan zu erhalten. Hierfür reicht ein sehr allgemeines Routing auf hoher Ebene vollkommen aus.

Ein häufiger Fehler ist, jedes einzelne Detail zu definieren, jeden noch so kleinen Vorgang, und dann zu erwarten, dass über jeden Schritt des Produktionsweges Bericht erstattet wird. Für die Produktionssteuerungs- und -kapazitätsplanungszwecke sind die meisten dieser Details nicht relevant.

Wie definieren Sie ein Routing? Verwenden Sie eine Stoppuhr und messen Sie die Zeit, die pro Arbeitsstation erforderlich ist, das Produkt zu bauen.

Vereinfachen Sie dann: Erstellen Sie das Routing mit so wenigen Linien wie möglich, die den wichtigsten Produktionsphasen folgen. Falls zwei Linien dieselbe Arbeitsstationsart haben, können Sie vielleicht miteinander verbunden werden? Sehr oft ist das möglich.

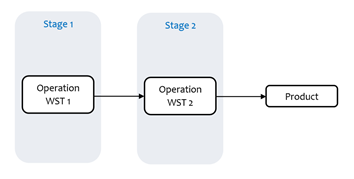

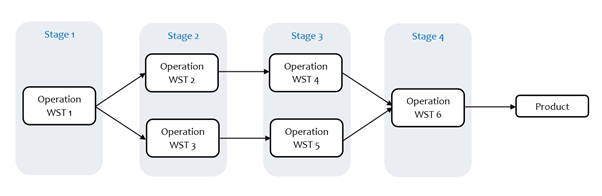

Es könnten hunderte einzelne Tätigkeiten ausgeführt werden, doch wenn Sie dieser Methode folgen, könnten Sie ein Routing wie dieses hier erhalten:

Oder etwas in dieser Art:

(WST – Work Station Type, Arbeitsstationsart)

Sie könnten jetzt meinen, dass dies zu allgemein sei, um die Herstellung Ihres Produkts genau abzubilden – es bewegen sich Dinge schließlich hin und her usw… Das stimmt, allerdings erhalten Sie dennoch einen verlässlichen Kapazitätsplan und einen präzisen Produktionsplan. Außerdem ist ein solches Routing leicht zu managen, nicht so wie im Fall von hunderten einzeln definierten Tätigkeiten.

Alles in allem erreichen Sie damit mehrere Ziele:

- Es ist möglich, die Kapazität einer jeden beteiligten Arbeitsstation mit solider Präzision leicht zu planen.

- Es ist möglich, die Leadzeiten mit solider Präzision zu planen.

- Es ist möglich, die Fertigungsgemeinkosten und die Arbeitskosten leicht zu berechnen.

- Es ist leicht zu verstehen.

- Die Produktion ist leicht zu melden.

Natürlich könnte das Routing für das Echtzeit-Reporting von Start und Ende zu allgemein sein, falls sie es zu sehr vereinfachen. Doch ist das wirklich Ihr Hauptziel? Wahrscheinlich nicht. Es wird stattdessen viel Zeit kosten, bevor Ihre Fabrikmitarbeiter das Reporting vollziehen können. Vorher ergibt es nur wenig Sinn, die Dinge komplizierter zu machen.

Erst wenn Ihre Arbeiter persönlich mit Reporting-Tätigkeiten beginnen, sollte der Produktionsplan herangezogen werden, um die Prioritätenfolge zu verstehen; und sobald ein Fertigungsauftrag abgeschlossen ist, können Sie innerhalb des Auftrags einfach auf „Produktion wie geplant beenden“ klicken. Falls etwas nicht genau nach Plan verläuft, können Sie es im Nachhinein immer noch ändern.

AbschließendeWorte

Der Grundgedanke eines minimalistischen Ansatzes lautet, das MRP-System so einzuführen, dass die wichtigsten Ziele und Vorteile zuerst erreicht werden und minimaler Aufwand für zweitrangige Prioritäten anfällt, die die Einführung in die Länge ziehen und entgleisen lassen können, falls sie zu früh angegangen werden.

Wenn Sie der 80/20-Regel (dem Pareto-Prinzip) folgen, gestalten Sie die Verwendung der Software für kleine Teams einfach und simpel. Sobald das Bedürfnis auftritt und es Ihre Ressourcen erlauben, können Sie später weitere Komplexität integrieren.

Insgesamt können Sie somit die folgenden Vorteile leicht realisieren:

- Produktions-Leadzeiten schnell und verlässlich schätzen.

- Produktionskalender basierend auf Kapazität einpflegen.

- Produktkosten präzise kalkulieren.

- Nachfrage für Rohstoffe präzise schätzen.

- Klarer Überblick über Rohstoffe und Produktbestände.

MRP-System Serie:

MRP-System Serie #7: Die richtige Einstellung für die Einführung eines MRP-Systems

MRP-System Serie #6: Die Einführung einer Fertigungssoftware. Die Vorteile von Prozessänderungen

MRP-System Serie #5: Was zeichnet ein gutes MRP-System aus?

MRP-System Serie #4: Wie viele Details benötigt Ihr MRP-System?

MRP-System Serie #3: Die 5 größten Fehler bei der Einführung einer Fertigungssoftware

MRP-System Serie #2: Was ist der Unterschied zwischen MRP und ERP?