Materialwirtschaft – Die besten Verfahren für kleine Fertigungsunternehmen

Durch die Einführung geeigneter Materialwirtschaftsmethoden können Unternehmen sicherstellen, dass Rohstoffe zur richtigen Zeit und in der richtigen Menge und Qualität in der Produktionsstätte ankommen. Befolgen Sie diese besten Verfahren und erhalten Sie mehr Kontrolle über diese wichtige Funktion der Lieferkette.

Was ist Materialwirtschaft?

Die Materialwirtschaft oder das Materialmanagement ist Teil der Lieferkette eines Fertigungsunternehmens. Seine Aufgabe lautet, den Materialfluss in der Produktion aufrechtzuerhalten und zu kontrollieren

Während einige Unternehmen es mit dem Beschaffungsmanagement verbinden, behandeln andere die beiden als unterschiedliche Einheiten, die jeweils anderen Geschäftsbereichen dienen.

Im ersteren Fall umfasst die Materialwirtschaft alles im Hinblick auf Beschaffung und Einkauf von Materialien. In unserem Post über das Beschaffungsmanagement können Sie mehr darüber lesen.

Wird die Materialwirtschaft jedoch separat behandelt, wird sie zum Bindeglied zwischen Beschaffung und Produktion und geht hauptsächlich mit der Materialbedarfsplanung, der Koordination von Materialeinsatz und -nachschub und der Durchführung von Qualitätskontrollen und Bestandsanalysen für direkte Materialien um.

In beiden Fällen muss der Materialmanager jedoch eng mit Kollegen im Bestandsmanagement, im Einkauf und der Fertigung zusammenarbeiten, um Verfahren für die Kommunikation von Materialbedarf einzurichten und Waren in der Lieferkette richtig zu verteilen.

Materialwirtschaft – Beste Verfahren

Standards für Materialspezifikationen und -qualität festlegen

Der Materialmanager ist der ultimative Entscheidungsträger in Sachen Qualitätskontrolle und Bewilligung von zu beschaffenden Rohstoffen. Er kann jedoch kaum jeden Beschaffungsprozess oder Qualitätscheck persönlich überwachen, weshalb er Standardverfahren festlegen muss, die die Prozessteilnehmer befolgen müssen. Dies schließt auch mit ein, Materialspezifikationen und Qualitätsanforderungen einzurichten. Dadurch wird die Grundlage für die Maximierung von Produktkonformität und die Minimierung von Nicht-Konformität geschaffen.

Regelmäßige Qualitätsprüfungen durchführen, um Standardkonformität zu gewährleisten

Eine effektive Qualitätskontrolle beginnt bereits vor dem Produktionsprozess. Natürlich kann kein Unternehmen die Qualität eines jeden einzelnen Rohstoffs, den es erhält, bewerten; dennoch sollten Qualitätschecks regelmäßig erfolgen – so oft und so gründlich wie finanziell tragfähig. In den meisten Fällen sind Fehler aufgrund schlechter Qualität (insbesondere interne Fehler, die später vom Kunden entdeckt werden und Rücksendungen, Reparaturen usw. nach sich ziehen) teurer als Maßnahmen zur Sicherstellung guter Qualität.

Lesen Sie in diesem Artikelmehr darüber, wie Sie Qualitätskosten abwägen können.

Genauen Standort und Menge Ihrer Direkt- und Rohmaterialien kennen

Um Ihrer Produktionsstätte die benötigten Materialien zur richtigen Zeit bereitzustellen, müssen Sie wissen, wo sich die Materialien befinden und in welchen Mengen sie verfügbar sind. Korrekte Markierungen und Organisation sind in jedem Bestandsmanagement entscheidende Faktoren. Sie sollten regelmäßig physische Zählungen durchführen, um Ungereimtheiten oder falsche Standorte zu erkennen, und auf technologische Lösungen zurückgreifen, um den Bestand täglich zu verwalten.

Die Bestandskosten für Direkt- und Rohmaterialien verfolgen

Ein großer Teil der durchschnittlichen Kosten eines Fertigungsunternehmens sind direkten Materialkosten geschuldet. Aus diesem Grund ist es absolut entscheidend sicherzustellen, dass übermäßiger Bestand nicht zu viel Kapital bindet, das Sie ansonsten anderweitig einsetzen könnten. Weiterhin könnten zu lange Lagerzeiten zu verdorbenen oder beschädigten Gütern führen. Dies gilt insbesondere für Materialien mit Ablaufdatum. Fertigungsunternehmen sollten verschiedene Bestandsbewertungsmethoden in Betracht ziehen (wie FIFO, LIFO, gewichtete Durchschnitte), je nach Natur ihres Unternehmens.

Lesen Sie mehr über Bestandsbewertungsmethoden

Einen Plan erstellen und ihn befolgen

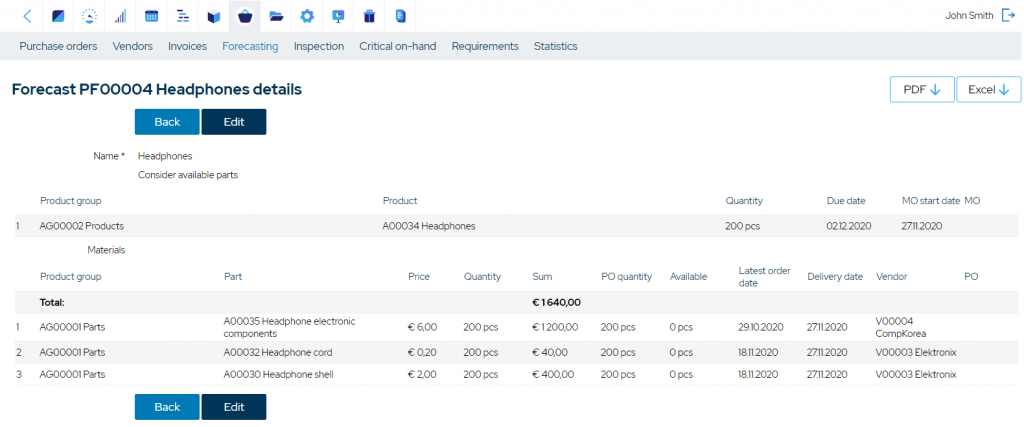

Materialbedarfsplanung (MRP I) und Manufacturing Resources Planning (MRP II) sind zwei eng miteinander verwandte Herangehensweisen an die Materialwirtschaft.

Während MRP I seine Ursprünge in der Mitte des 20. Jahrhunderts hat und sich mit grundlegender Produktionsplanung und Bestandskontrolle auseinandersetzt (was wird in welchen Mengen benötigt), ist das MRP II eine Erweiterung dieser Methode.

MRP II oder Manufacturing Resources Planning sieht sich die Produktionsplanung auch unter Berücksichtigung von Nachfrageprognosen (wann Materialien bestellt werden müssen) und Kapazitätsplanung (wann die Produktion beginnen kann und soll) an, während sie außerdem Aspekte wie die Bestandskontrolle, den Einkauf, die Geschäftsplanung, Personalanforderungen usw. verwaltet.

Demnach ermöglicht sie eine bessere Optimierung von Maschinen- und Ressourceneinsatz, mehr finanzielle Einblicke und bessere Kontrolle und Koordination von Produktion und Lagerbestand.

Lesen Sie mehr über MRP I und MRP II.

Anwendung von Techniken zur Bestandskontrolle

Durch den Einsatz erprobter Bestandskontrolltechniken können Sie bessere Einblicke in die Performance Ihrer SKUs erhalten und so das nötige Wissen erlangen, wie Sie Ihre Bestandskosten minimieren können.

ABC (+XYZ) Analysen

Durch die Anwendung des Pareto-Prinzips (der 80/20-Regel) im Bestandsmanagement können Sie mit ABC-Analysen SKUs gemäß ihres Verbrauchswerts priorisieren. Eine ABC-Analyse teilt Ihre Materialien in drei Kategorien auf:

– A für circa 20% all Ihrer SKUs, die circa 80% des Gesamtverbrauchswerts ausmachen. Diese Artikel erhalten die höchste Aufmerksamkeit, mehr Servicegrad, mehr Prüfzeiten usw.

– B für circa 30% aller SKUs, die circa 15% des Gesamtverbrauchswerts ausmachen. Diese Materialen erhalten weniger Aufmerksamkeit als die der A-Kategorie, aber mehr als die der C-Kategorie.

– C für circa 50% aller SKUs, die nur 5% des Gesamtverbrauchswerts ausmachen. An diese Güter werden nur die minimal nötigen Ressourcen zugewiesen.

Falls nur ein Parameter zu simpel für die Bewertung Ihrer Artikel ist, könnten Sie gemeinsam mit einer XYZ-Analyse auch Fluktuationen in Verbrauchsmustern der SKUs einbeziehen.

Lesen Sie mehr in diesem Artikel über die ABC- und XYZ-Analyse.

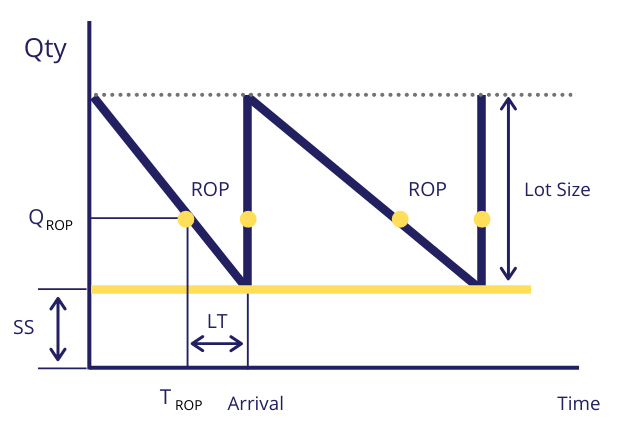

Sicherheitsbestand und Bestellpunkt

Der Sicherheitsbestand ist der Materialpuffer, den Sie halten, um Fehlmengen zu vermeiden und die Produktion im Falle von Unregelmäßigkeiten in der Lieferkette durch veränderte Nachfrage oder Angebot weiterführen zu können.

Der Bestellpunkt ist der festgelegte Bestand, an dem eine Bestellung für eine SKU ausgelöst wird, damit ihr Bestand wieder aufgefüllt wird.

Wenn Sie nur einen Bestellpunkt haben, wird Ihre Produktion zum Stillstand kommen, falls die Lieferzeit die erwartete Zeit bis zum vollständigen Materialverbrauch übersteigt.

Wenn Sie jedoch einen Sicherheitsbestand haben, können Sie das verhindern.

Beide Werte müssen mathematisch definiert sein, damit Sie gewährleisten können, dass sie so funktionieren wie sie es sollen.

Sie können in unseren Artikeln über Sicherheitsbestand und Bestellpunkt mehr darüber erfahren.

Just in Time

Just in Time ist nicht nur eine Methode zur Bestandskontrolle, sondern auch ein allgemeiner Ansatz an die Fertigung, der die Zeit, die ein Produkt in der Lieferkette (vom Materiallieferanten bis zum Endverbraucher) verbringt, zu minimieren versucht.

Dadurch können Fertigungsunternehmen Überproduktion vermeiden, Bottlenecks verringern, Wartezeiten in Produktionsprozessen senken, und übermäßigen Bestand verhindern.

Im Kontext der Materialwirtschaft ist der Grundgedanke von JIT, Materialien genau nach Bedarf und so nah wie möglich an der Nachfrage bereitzustellen.

Folglich ist der Materialfluss optimiert, während das Bestandsniveau und damit einhergehend Lagerflächen und -kosten drastisch reduziert werden.

Lesen Sie mehr über die Just in Time Fertigung

Suchzeiten durch Material-Kitting minimieren

Material-Kitting ist die Bündelung von Komponenten einer Stückliste in ein verbrauchsbereites Set, bevor es in der Produktionsstätte ankommt.

Diese Technik vereinfacht den Bestand im Fertigungsbereich und verbessert Picking-Geschwindigkeit, Berichterstattung und Prozesse der Qualitätskontrolle.

Allgemein ist Kitting am vorteilhaftesten, wenn Sie mit vielen Varianten kleinerer Bauteile umgehen sowie mit kundenspezifischen Produkten mit verschiedenen Variablen oder mit wenig Platz in der Fertigungsstätte, der nicht viel fertigungsseitigen Bestand zulässt.

Lesen Sie mehr darüber, wie Sie Kitting-Prozesse einrichten können.

Nutzung von Technologie, um Prozesse effizienter zu machen

Es gibt eine Menge technologischer Lösungen auf dem Markt, die Fertigungsunternehmen und Materialmanager bei der Optimierung ihrer Geschäftsprozesse unterstützen können.

Barcodes, RFID und IdD-Geräte sowie Lagerverwaltungssysteme und enge Bestandsverfolgung.

Das, was alle Bereiche der Materialwirtschaft zusammen mit allen anderen Abteilungen eines Fertigungsunternehmens ergänzt, ist ein ERP-System für die Fertigung.

Heutzutage werden die Begriffe ‘MRP-Systeme’ und ‘Fertigungs-ERPs’ häufig austauschbar verwendet, wenngleich letzteres theoretisch mehr Funktionen hat (CRM und Buchhaltung, zum Beispiel).

Ein gutes Fertigungs-ERP lässt Hersteller ihr gesamtes Geschäft in einem einzigen Programm koordinieren.

Dies umfasst Materialwirtschaftsprozesse wie die Materialbedarfsplanung, Materialeinsatz und Nachschub, Qualitätskontrolle, Bestandskontrolle und Analysen, Kitting usw.

Fazit

Die Materialwirtschaft wird oft als Teil der Beschaffung gesehen, doch ihre separate und fokussiertere Verwaltung könnte zu besseren Ergebnissen bei Qualität und Effizienz führen.

Kurz gesagt sind die besten Verfahren eines Materialmanagers mit der Qualitätskontrolle und dem Materialfluss verbunden.

Um eine reibungslose Produktion zu erreichen mit minimalen Bottlenecks und Ausfällen, wird empfohlen, auf Techniken zur Bestandskontrolle zurückzugreifen, wie Sicherheitsbestand und Bestellpunkt oder Just in Time, zusammen mit technologischen Lösungen, die bei der Verfolgung und Bewertung von Materialien unterstützen.

Ihnen könnte ebenfalls gefallen: 5 Tipps, um die Materialplanung effektiver zu machen