Instandhaltungsmanagement – Mit moderner Fertigungssoftware proaktiv werden

Das Instandhaltungsmanagement ist für jedes Unternehmen essenziell, das seine Effizienz und Sicherheit am Arbeitsplatz erhöhen möchte. Mit den Instandhaltungsfunktionen moderner Fertigungssoftwares wird eine proaktive Herangehensweise leicht und preiswert gemacht.

Was ist Instandhaltungsmanagement?

Das Instandhaltungsmanagement umfasst jene Vorgänge und Prozesse eines Unternehmens, Fertigungsausrüstung sicher, funktional und effizient zu halten.

Ob Lebensmittelproduzenten mit riesigen Landwirtschafts- und Verarbeitungsmaschinen, Tischlereien mit Tischsägen, Drehmaschinen und Bohrern oder Kleidungshersteller mit Spinn-, Schneid- und Nähmaschinen – die richtige Maschinenwartung ist in allen Fertigungsunternehmen von großer Bedeutung.

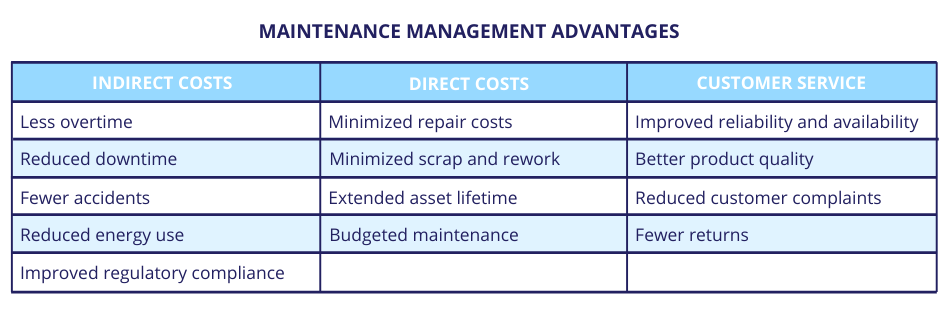

Ihre Instandhaltungsmanagementpraktiken werden sich immer auf die Performance Ihres gesamten Geschäfts auswirken.

Allgemeine Maschineneffektivität, Kapazitätseinsatz, Ertrag, Fertigungskosten pro Einheit, Ausfallzeiten im Verhältnis zu Betriebszeit – all diese wichtigen Kennzahlen stehen in direktem oder indirektem Zusammenhang mit dem Zustand Ihrer Maschinen und Ausrüstung.

Wenn eine Maschine ausfällt, stellt dies schließlich Verluste für Ihr Unternehmen dar aufgrund unvorhergesehener Reparaturkosten, Maschinenerneuerungen, verzögerten Lieferungen oder Umsatzeinbußen wegen Produktionsstillständen.

Falls Ihre Maschinen nicht richtig gewartet werden, könnte sich zudem die Qualität Ihrer Produkte verschlechtern und Ihre Fertigungsstätten mehr Energie benötigen.

Durch die Einführung geeigneter Instandhaltungsverfahren können Sie Maschinenausfälle jedoch minimal halten und so die maximale Effizienz Ihrer Maschinen und die Sicherheit Ihrer Arbeiter gewährleisten.

Reaktive und proaktive Wartung

Reaktive Wartung bedeutet Reparaturen, sobald ein Ausfall auftritt.

Der proaktive Ansatz hat hingegen zum Ziel, Maschinenausfälle minimal zu halten, indem vorbeugende und vorausschauende Maßnahmen angewandt werden.

Selbst wenn ein proaktives Instandhaltungsprogramm einige Investitionen erfordert, führt es zu kosteneffektiveren, effizienteren und langlebigeren Maschinen.

Präventivmaßnahmen sind außerdem selbst für kleinere Unternehmen erschwinglich, da nur ein auf Zeit oder Nutzung basierender Wartungsplan aufgestellt werden muss.

Sie können beispielsweise einmal pro Quartal Ihre Maschinen warten lassen, nach allen tausend Stunden Einsatzzeit oder nach einer bestimmten Anzahl produzierter Güter.

Dieses regelmäßige Wartungsprogramm ist eine relativ simple Lösung, könnte Sie allerdings dennoch zehntausende Euro Reparaturkosten sparen.

Vorausschauende Maßnahmen greifen hingegen auf Hightech zurück, wie IdD, Sensoren und andere Überwachungsausrüstung, um Parameter wie Temperatur, Vibrationen, Widerstände usw. zu messen und so vorherzusehen, wann eine Wartung erfolgen beziehungsweise wann eine Maschine ersetzt werden soll.

Systeme für vorausschauende Wartung sind sehr effektiv, allerdings auch komplex und teuer, weshalb sie prinzipiell nur für größere Unternehmen infrage kommen.

Für kleinere Unternehmen reicht ein präventives Wartungsprogramm völlig aus.

Wie oft sollten Sie Wartungen durchführen?

Normalerweise enthält Ihr OEM-Handbuch Leitlinien, wie oft Ihre Maschinen inspiziert, gereinigt oder gewartet werden sollten.

Als Daumenregel gilt, dass Sie häufiger im Einsatz befindliche Maschinen, für Ihren Betrieb besonders wichtige Maschinen, teure Maschinen und ausfallanfälligere Maschinen häufiger warten sollten.

Andererseits können die für die Wartung von weniger wichtigen, weniger teuren oder selten eingesetzten Maschinen zugeteilten Ressourcen minimal gehalten werden.

Idealerweise sollten Sie protokollieren, inwiefern Wartungsarbeiten mit verbesserter Effizienz korrelieren, und Ihr Instandhaltungsmanagement hierauf basieren.

Außerdem sollten Sie Standardarbeitsanweisungen einführen, die als Modell dafür dienen, wie jede Aufgabe ausgeführt werden soll, damit Ihre Instandhaltungsarbeiten einheitlich bleiben.

Instandhaltungsmanagement-Funktion in Fertigungssoftware

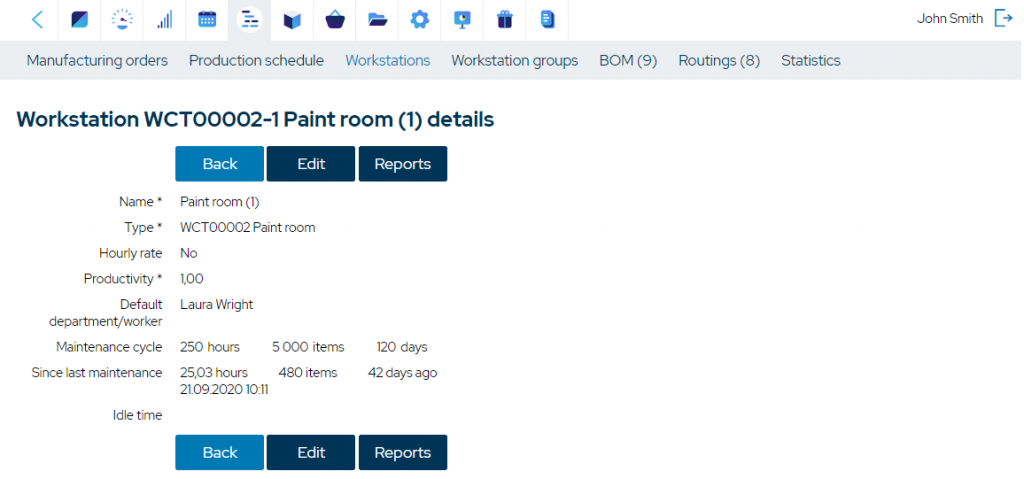

Einige moderne Fertigungs-ERP-Systeme enthalten auch ein Instandhaltungsmanagementsystem.

Diese Möglichkeit zur präventiven Wartung lässt den Nutzer automatisch die Wartungszyklen ihrer Arbeitsstationen verfolgen.

Wartungszyklen können für jede Arbeitsstation entweder in Kalendertagen, Nutzungsstunden oder verarbeiteten Einheiten eingestellt werden.

Die Arbeitsstationsseite zeigt dann an, wie viele Tage, Stunden oder Einheiten noch verbleiben, bis die nächste Wartung durchgeführt werden muss.

Wenn Zeit verstreicht oder von Arbeitern Fertigungstätigkeiten gemeldet werden, werden diese Wartungszähler automatisch entsprechend aktualisiert; sobald die Maschine gewartet wurde, werden sie wieder auf null zurückgesetzt.

Diese Funktion mag simpel und eindeutig sein, kann aber nichtsdestotrotz als Grundlage für die Wartungsprozesse Ihres Unternehmens dienen.

Einen Anlagenwartungsplan aufstellen

Ein guter Plan berücksichtigt alle Gesichtspunkte – Sie müssen nicht nur Ihr Anlageninventar und dessen jeweilige Wartungsanforderungen spezifizieren, sondern auch die Humanressourcen, Werkzeuge, Zeit und Materialien (einschließlich Ersatzteilen), die Sie für die Wartung benötigen.

Alles, bis zum letzten Tropfen Schmiermittel, sollte aufgezeichnet werden, damit Sie sämtliche Faktoren berücksichtigen können, die in die Planung Ihrer Anlagenwartung miteinfließen.

Das bedeutet, jedes Mal, wenn sich eine Variable ändert, muss auch ihr Plan überarbeitet und angepasst werden – selbst ein einfacher Ölwechsel könnte das Ergebnis aufgrund Unterschiede in seiner chemischen Zusammensetzung und Eigenschaften ändern.

Sind die Details festgelegt, müssen Sie gemäß des OEM-Handbuchs einen Zeitplan aufstellen.

Sie können den Inhalt Ihres OEM-Handbuchs auch in Ihr MRP-System eintragen, damit Sie automatisch benachrichtigt werden, wann Sie Ihre Wartungsarbeiten durchführen müssen.

Ein stabiler, detaillierter Plan mit klaren und präzisen Anweisungen kann Ihnen einerseits bei der Budgetierung helfen und andererseits menschlichen Irrtum vermeiden, sollte die Wartung von weniger erfahrenen Mitarbeitern durchgeführt werden.

Wartungs-Checkliste

Um die Standardverfahren leicht befolgen zu können, würde sich eine Checkliste anbieten.

Eine gute Checkliste kommuniziert die Schritte klar und vollständig in einer bestimmten Abfolge.

Sie enthält die Anforderungen bezüglich:

- Werkzeugen

- Ersatzteilen und Materialien

- Zeit

- Schutzausrüstung

Dann beschreibt sie:

- Sicherheitsanweisungen

- Anlagenspezifische Eigenschaften

- Reihenfolge der Tätigkeiten

Außerdem sollte sie enthalten:

- Visuelle Hilfen, wie Bilder oder Diagramme

- Compliance-Anforderungen

Kopien einer Wartungscheckliste sollten zusammen mit dem OEM-Handbuch in einem Ordner bei der Anlage aufbewahrt werden.

Eine gute MRP-Software macht es ebenfalls möglich, Dokumente und Notizen an die Arbeitsstationen anzubringen, sodass Anweisungen und Checklisten direkt auf Fabrikebene ohne Mobilgeräte leicht einzusehen sind.

Neben der Wartung Ihrer Fertigungsausstattung sollten sich Ihre Instandhaltungstätigkeiten auch regelmäßig auf die gesamte Einrichtung konzentrieren.

Fazit

Jedes Fertigungsunternehmen muss Instandhaltungsmanagement betreiben, damit es Maschinen funktionstüchtig halten, an Reparaturen sparen, die Arbeitssicherheit erhöhen und die Kundenzufriedenheit durch die Lieferung hochwertiger Produkte im vereinbarten Zeitraum erhöhen kann.

Selbst wenn es sich nach einer Menge Arbeit anhört, ist ein proaktives Instandhaltungsmanagement keineswegs ressourcenintensiv, falls Sie sich für diese vorbeugende Herangehensweise entscheiden.

Wenn Sie Fertigungssoftware einsetzen, um den Einsatz Ihrer Maschinen oder ihre Wartungszyklen zu verfolgen, können Sie die Instandhaltung Ihrer Anlagen leicht planen.

Ein geeigneter Plan mit einer Checkliste wird wiederum das Risiko menschlicher Irrtümer minimieren, die Effizienz Ihrer Maschinen maximieren und Ihre Fertigungseinrichtung letztlich zu einem sichereren Arbeitsplatz machen.

Ihnen könnte ebenfalls gefallen: Manufacturing Execution System Software als Cloud-basierte Lösung