Herstellungsfehler – Arten, Beispiele und Tipps

Herstellungsfehler sind Abweichungen vom beabsichtigten Design eines Produkts, die während des Produktionsprozesses auftreten. Für Hersteller ist es von entscheidender Bedeutung, das Fehlerrisiko zu minimieren und ein reibungsloses Retourenmanagement für den Fall zu gewährleisten, dass fehlerhafte Produkte in den Händen des Kunden landen.

Was ist ein Herstellungsfehler?

Ein Herstellungsfehler ist eine Abweichung von der beabsichtigten Qualität und den Spezifikationen eines Produkts, die während des Herstellungsprozesses auftritt. Ein Fehler kann aus einer Vielzahl von Problemen bestehen, von ungenauen Abmessungen und Oberflächenfehlern bis hin zu Problemen, die durch minderwertige Materialien oder Ungenauigkeiten bei der Montage entstehen.

Fehler können die ästhetischen Qualitäten, die Leistung, die Haltbarkeit und die Sicherheit eines Produkts beeinträchtigen. Da die Kunden erwarten, dass ihre gekauften Artikel so wie beschrieben aussehen und funktionieren, ist es für die Hersteller von entscheidender Bedeutung, das Risiko zu minimieren, dass fehlerhafte Produkte den Verbraucher erreichen.

Warum sind Herstellungsfehler ein ernstes Problem?

Herstellungsfehler können zu einer Reihe von Problemen führen, insbesondere wenn die fehlerhaften Produkte in die Hände der Verbraucher gelangen. Hier sind einige Probleme, die Mängel verursachen können:

- Ausschuß oder Nacharbeit. Wenn Mängel oder Fehler entdeckt werden, müssen die Produkte möglicherweise verschrottet werden, was im Umkehrschluss bedeutet, dass sie nicht verkauft werden können und zu einem finanziellen Verlust führen. Alternativ kann eine Nachbesserung erforderlich sein, um die Mängel zu beheben, was zeitaufwändig und kostspielig sein kann.

- Sicherheitsbedenken. Einige Fehler können ein Sicherheitsrisiko für die Benutzer darstellen, was zu Unfällen und Gesundheitsproblemen führen kann. Dies gefährdet nicht nur die Kunden, sondern setzt die Hersteller auch einer rechtlichen Haftung aus.

- Kostspielige Rückrufe. Wenn Fehler entdeckt werden, nachdem die Produkte auf den Markt gebracht wurden, können Rückrufe erforderlich sein, um das Problem zu beheben. Produktrückrufe können sehr kostspielig sein und Kosten für Ersatz, Garantiereparaturen und die Kommunikation mit den betroffenen Kunden beinhalten.

- Verlust des Rufs. Wiederholte Fehler oder öffentlichkeitswirksame Rückrufe können den Ruf eines Unternehmens schädigen. Ein beschädigter Ruf lässt sich nur schwer wiederherstellen und kann zu einem Vertrauensverlust bei Kunden und Stakeholdern führen.

Zusammenfassend lässt sich sagen, dass Herstellungsfehler nicht nur ein Abfallproblem darstellen, sondern auch zu ernsten Problemen wie Personenschäden, Gesundheitsrisiken und Produkthaftungsklagen führen können.

Herstellungsfehler vs. Designfehler vs. Marketingfehler

Es gibt drei Haupttypen von Fehlern, die in einem Produktionsunternehmen auftreten können:

Herstellungsfehler werden durch Abweichungen verursacht, die während des Herstellungsprozesses gemacht werden. Dazu gehören falsche Messungen, Kratzer, Dellen, Materialmängel, Montagefehler, unzureichende Versiegelung, Farb- oder Beschichtungsprobleme, Verpackungsmängel und jede andere Abweichung vom beabsichtigten Design, die in der Werkstatt entstanden ist. Herstellungsfehler betreffen in der Regel jeweils ein einzelnes Produkt oder eine Charge.

Konstruktionsfehler unterscheiden sich von Herstellungsfehlern, da sie ihren Ursprung in der ersten Entwurfsphase des Produkts haben. Diese Fehler treten auf, wenn das Produktdesign – unabhängig davon, wie gut es hergestellt wurde – von Natur aus Mängel aufweist, die seine beabsichtigte Funktion, Sicherheit oder Qualität beeinträchtigen. So könnte beispielsweise ein Smartphone mit einem Akku konstruiert werden, der aufgrund seiner Spezifikationen zur Überhitzung neigt. Ganz gleich, wie perfekt dieses Smartphone zusammengebaut ist, der Konstruktionsfehler setzt jedes Gerät dem Risiko einer Überhitzung aus. Konstruktionsfehler betreffen ganze Produktlinien und erfordern eine Umgestaltung und ein Re-Engineering, um sie zu beheben, was oft zu kostspieligen Rückrufaktionen führt.

Marketingfehler unterscheiden sich sowohl von Herstellungs- als auch von Konstruktionsfehlern, da sie darauf zurückzuführen sind, wie ein Produkt vermarktet oder dem Verbraucher präsentiert wird. Dabei kann es sich um Probleme im Zusammenhang mit falscher Werbung, unzureichenden Warnhinweisen oder Anweisungen oder um falsche Darstellungen der Fähigkeiten eines Produkts handeln. Wenn beispielsweise ein Nahrungsergänzungsmittel ohne ausreichende wissenschaftliche Beweise als Wundermittel zur Gewichtsabnahme vermarktet wird, kann dies als Marketingfehler angesehen werden. Marketingfehler können zu Produkthaftungsansprüchen, Gerichtsverfahren und behördlichen Problemen führen und den Produkthersteller dazu verpflichten, seine Marketingmaterialien und -praktiken zu überarbeiten, um den Verbraucherschutzgesetzen zu entsprechen.

Arten von Herstellungsfehlern und Beispiele

Herstellungsfehler gibt es in vielen verschiedenen Formen. Im Folgenden finden Sie einige Kategorien von Fehlern, die in der Produktion auftreten, unterteilt in solche, die für die diskrete oder die Prozessfertigung charakteristisch sind.

Für die diskrete Fertigung charakteristische Fehler

Bei der diskreten Fertigung werden einzelne Artikel hergestellt, die nach der Fertigung wieder zerlegt werden können. Hier sind einige Arten von Fehlern, die bei der diskreten Fertigung auftreten können:

- Bei Maßfehlern handelt es sich um Abweichungen in den Maßen oder Abmessungen von Komponenten oder Produkten, die zu Abweichungen von den vorgesehenen Spezifikationen führen. In der Automobilherstellung kann beispielsweise eine Autotür geringfügig größer oder kleiner als die angegebenen Maße sein, was bedeutet, dass die Tür unbrauchbar wäre.

- Verformungs- oder Verzerrungsfehler treten auf, wenn Form- oder Strukturänderungen aufgrund von Fehlern während des Herstellungsprozesses auftreten und die Funktionalität und Ästhetik des Produkts beeinträchtigen. Bei der Metallverarbeitung kann sich beispielsweise ein Metallblech beim Schweißen verziehen, was zu einer falschen Ausrichtung des Endprodukts führt.

- Bei Oberflächenfehlern handelt es sich um Unvollkommenheiten auf der Außenseite von Produkten, wie Kratzer, Dellen, Flecken oder Probleme bei der Endbearbeitung wie abblätternde Farbe und Blasenbildung. So können beispielsweise Smartphones Oberflächenfehler wie zerkratzte Bildschirme oder zerbrochene Gehäuse aufweisen.

- Material- und Beschaffenheitsfehler entstehen durch Probleme mit der Qualität oder der Zusammensetzung der in der Produktion verwendeten Materialien und beeinträchtigen die Leistung und Haltbarkeit des Produkts. So kann beispielsweise eine fehlerhafte Charge einer Aluminiumlegierung zu strukturellen Schwächen bei Flugzeugkomponenten führen.

- Bei Montage- und Verbindungsfehlern handelt es sich um Fehler während des Montageprozesses, wie z.B. eine falsche Platzierung der Komponenten, Befestigungsfehler oder Schweißprobleme. So kann beispielsweise ein unsachgemäß befestigtes Stuhlbein zu Stabilitätsproblemen führen.

- Komponentenfehler sind Probleme, die durch einzelne Teile verursacht werden, die bei der Montage des Endprodukts verwendet werden. So können beispielsweise Mängel an elektronischen Komponenten zu einem Verlust an Funktionalität und Zuverlässigkeit bei elektronischen Geräten führen.

Für die Prozessfertigung charakteristische Mängel

Bei der Prozessfertigung werden mehrere Inhaltsstoffe miteinander vermischt oder chemisch, biologisch oder physikalisch verändert, um Endprodukte herzustellen, ohne dass der Produktionsprozess rückgängig gemacht werden kann. Hier sind einige der Fehlerarten, die bei der Prozessherstellung auftreten:

- Abweichungen in der Zusammensetzung beziehen sich auf Unstimmigkeiten im Verhältnis oder in der Qualität der im Herstellungsprozess verwendeten Inhaltsstoffe. Diese Abweichungen können zu Produkten führen, die nicht den gewünschten Spezifikationen entsprechen. In der pharmazeutischen Produktion beispielsweise können Schwankungen in der Konzentration von Wirkstoffen dazu führen, dass die Wirksamkeit von Medikamenten von einer Charge zur anderen nicht übereinstimmt.

- Farb- oder Geschmacksabweichungen treten auf, wenn das Aussehen oder der Geschmack eines Produkts von der erwarteten Norm abweicht. Diese Fehler können besonders in Branchen wie der Lebensmittel- und Getränkeindustrie kritisch sein, in denen sensorische Eigenschaften entscheidend sind. Bei der Herstellung von Erfrischungsgetränken zum Beispiel können Abweichungen im Verhältnis von Sirup zu Karbonisierung zu Geschmacksunregelmäßigkeiten führen. Einige Flaschen können ein stärkeres oder schwächeres Geschmacksprofil aufweisen als die Standardformulierung, was zu Kundenbeschwerden führen kann.

- Texturprobleme beziehen sich auf Probleme mit der Haptik oder Konsistenz eines Produkts. Diese Mängel können die sensorische Attraktivität des Produkts beeinträchtigen, insbesondere in der Lebensmittelindustrie. Bei der Herstellung von Molkereiprodukten wie Joghurt können sich Texturprobleme beispielsweise als unerwünschte Körnigkeit oder Verklumpung aufgrund von Problemen im Fermentationsprozess äußern.

- Minderwertige Zutaten können zu Mängeln im Endprodukt führen. Diese Fehlerart ist oft auf eine schlechte Auswahl der Lieferanten oder eine schlechte Qualitätskontrolle zurückzuführen. Bei der Herstellung von Tiernahrung beispielsweise kann die Verwendung von minderwertigem Fleisch oder Getreide zu Produkten mit unzureichendem Nährwert und geringerer Qualität führen.

- Bei Kontaminationsfehlern handelt es sich um das Einbringen von Fremdstoffen oder Verunreinigungen in das Produkt während des Herstellungsprozesses. Verunreinigungen können die Produktsicherheit und -qualität beeinträchtigen. So können beispielsweise unhygienische Bedingungen in Lebensmittelherstellungsbetrieben zu Ausbrüchen von bakteriellen Infektionen durch Lebensmittel wie Salmonellen oder Listerien führen.

Klassifizierung von Fehlern nach ihrem Schweregrad

Bei der Qualitätskontrolle werden die entdeckten Mängel und Fehler in der Regel nach ihrem Schweregrad klassifiziert. Einige Fehler können vom Verbraucher unbemerkt bleiben, während andere sofortige Maßnahmen erfordern, wie die Zurückweisung einer Materiallieferung oder das Anhalten der Produktionslinie.

- Geringfügige Fehler beeinträchtigen nicht die Funktion, Form, Leistung oder Sicherheit des Produkts. Es handelt sich dabei hauptsächlich um geringfügige Probleme im Zusammenhang mit dem optischen Erscheinungsbild und der Haptik des Produkts. Ein einzelner geringfügiger Fehler fällt kaum auf, sodass ein Produkt in der Regel nicht als fehlerhaft gilt, wenn es ein paar davon aufweist.

- Größere Fehler haben starke Auswirkungen auf die Funktionalität oder das Erscheinungsbild des Produkts. Selbst ein einziger größerer Fehler wird höchstwahrscheinlich vom Verbraucher entdeckt und führt wahrscheinlich zu einer Reklamation und/oder einer Rückerstattung.

- Kritische Fehler sind die schwerwiegendsten, da sie das Produkt völlig unbrauchbar machen oder sogar Menschen, z.B. den Benutzer, oder Personen, die mit dem Produkt umgehen, schädigen können. Solche Produkte müssen sofort aus der Produktion genommen, ausgesondert und entsprechend gekennzeichnet werden.

Wie lassen sich Herstellungsfehler minimieren?

Hersteller können eine Menge tun, um das Auftreten von Herstellungsfehlern zu minimieren und zu verhindern, dass fehlerhafte Produkte in die Hände der Verbraucher gelangen. Die Ergreifung geeigneter Maßnahmen zur Qualitätssicherung und Qualitätskontrolle und die Gewährleistung der Rückverfolgbarkeit in der Lieferkette sind der Schlüssel zur Minimierung des Risikos von Auswirkungen im Zusammenhang mit fehlerhaften Waren. Hier sind 5 grundlegende Schritte zur Vermeidung von Herstellungsfehlern:

1. Standardisieren Sie Ihre Prozesse

Die Standardisierung von Prozessen bildet die Grundlage für die Reduzierung von Herstellungsfehlern, da das Ziel der Standardisierung darin besteht, Prozesse und ihre Ergebnisse wiederholbar zu machen. Definieren Sie Ihre Produktparameter und -spezifikationen, Stücklisten und Arbeitspläne klar und stellen Sie an jedem Arbeitsplatz leicht verständliche Anweisungen und die richtigen Werkzeuge zur Verfügung.

2. Schulen Sie Ihre Mitarbeiter

Gut geschulte Mitarbeiter sind für die Einhaltung von Qualitätsstandards unerlässlich. Schulen Sie Ihre Mitarbeiter umfassend in standardisierten Prozessen, Qualitätsprüfungen und bewährten Verfahren. Legen Sie Benchmarks fest, um die Produktqualität laufend zu bewerten. Bieten Sie kontinuierliche Schulungen an, um Ihre Mitarbeiter über neue Verfahren und Technologien auf dem Laufenden zu halten.

3. Verfolgen Sie die Qualität von Materialien und Endprodukten

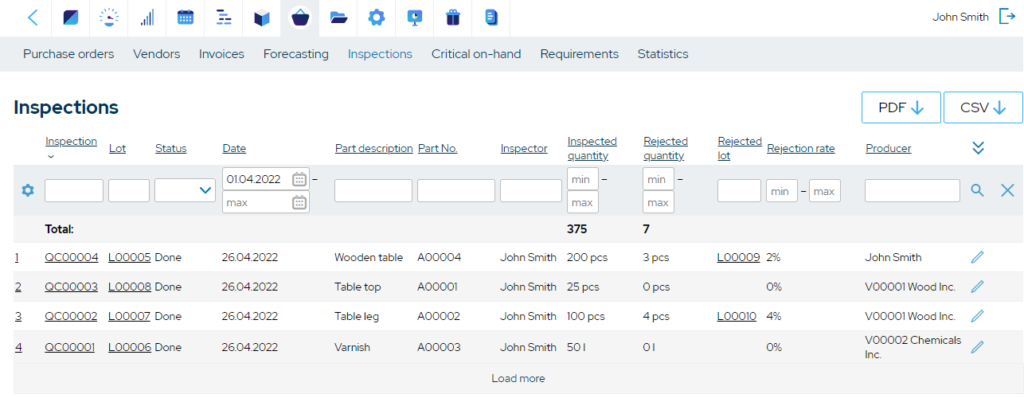

Die Überwachung der Material- und Produktqualität ist ebenfalls entscheidend für die Fehlervermeidung. Prüfen und testen Sie regelmäßig die eingehenden Materialien und Komponenten, um sicherzustellen, dass sie den Qualitätsspezifikationen entsprechen. Kommunizieren Sie mit Ihren Lieferanten über deren Leistung. Führen Sie Qualitätskontrollen in verschiedenen Produktionsphasen durch, um Fehler frühzeitig zu erkennen. Setzen Sie MRP-Software ein, um die Qualität sowohl der eingehenden als auch der hergestellten Waren konsequent zu verfolgen.

4. Gewährleisten Sie Rückverfolgbarkeit

Die Rückverfolgbarkeit ermöglicht es Ihnen, einen Fehler bis zu der Charge zurückzuverfolgen, aus der er stammt, und die Ursache des Fehlers zu ermitteln. Nutzen Sie die Funktionen der MRP-Software zur Verfolgung von Losnummern und Seriennummern, um nachzuvollziehen, wo bestimmte Materialchargen verwendet wurden und wo die betroffenen Produkte gelandet sind. Systematisieren und vereinfachen Sie die Verwaltung von Rücksendungen, Reparaturen und Rückrufen mit der RMA-Funktion (Return Merchandise Authorization) der MRP-Software.

5. Führen Sie regelmäßige Wartungen durch

Regelmäßige Wartungen, einschließlich der Reinigung, von Geräten und Maschinen sind für die Fehlervermeidung unerlässlich. Planen und verfolgen Sie Wartungsaufgaben mit Hilfe der MRP-Software, um sicherzustellen, dass die Ausrüstung regelmäßig oder nach einer bestimmten Anzahl von Betriebsstunden gewartet wird. Durch die Einführung präventiver Wartungsroutinen können Sie potenzielle Probleme angehen, bevor sie zu Defekten oder Produktionsunterbrechungen führen.

Die wichtigsten Kernpunkte

- Fertigungsfehler sind Abweichungen von der beabsichtigten Qualität und den Spezifikationen eines Produkts, die während der Produktion auftreten. Sie umfassen ein breites Spektrum an Problemen, von Maßungenauigkeiten bis hin zu Materialmängeln.

- Herstellungsfehler können zu einer Reihe von kritischen Problemen führen, darunter finanzielle Verluste durch Ausschuss oder Nacharbeit, Sicherheitsbedenken, kostspielige Rückrufaktionen und Schädigung des Rufs eines Unternehmens.

- Neben der Art des Fehlers werden Fehler in der Regel nach ihrem Schweregrad klassifiziert, der von geringfügigen Mängeln, die nur minimale Auswirkungen haben, bis hin zu kritischen Fehlern reicht, die Schaden verursachen können.

- Um Herstellungsfehler zu minimieren, sollten Hersteller ihre Prozesse standardisieren, Mitarbeiter schulen, die Material- und Produktqualität verfolgen, die Rückverfolgbarkeit innerhalb der Lieferkette sicherstellen und ihre Anlagen regelmäßig warten.

Häufig gestellte Fragen

Herstellungsfehler sind Abweichungen von der beabsichtigten Qualität und den Spezifikationen eines Produkts, die während der Produktion auftreten.

Ein Beispiel für einen Herstellungsfehler ist ein Smartphone mit einem zerkratzten Bildschirm aufgrund eines Fehlers bei der Montage.

Je nach Klassifizierungsmethode sind die drei Arten von Fehlern entweder:

a) Herstellungsfehler, Konstruktionsfehler und Marketingfehler

b) Kleinere, größere und kritische Fehler.

Zwei häufige Fehler in der Fertigung sind Maßungenauigkeiten und Oberflächenmängel.

Ihnen könnte ebenfalls gefallen: Wie beseitigen Sie Engpässe in der Fertigung?