Wie lassen sich Engpässe in der Fertigung beseitigen?

Engpässe in der Fertigung sind Punkte im Produktionsprozess, die durch Ineffizienz beeinträchtigt werden. Durch das Aufspüren und Beseitigen von Engpässen können Sie Ihre Produktionskapazität besser nutzen, den WIP-Bestand minimieren, die Durchlaufzeiten verkürzen, die Qualität verbessern und die Gesamteffizienz Ihres Fertigungsbetriebs steigern.

Was ist ein Engpass in der Fertigung?

Ein Engpass in der Fertigung ist ein Punkt im Produktionsprozess, an dem der kontinuierliche Warenfluss unterbrochen ist, was zu einem Stillstand oder einer erheblichen Verlangsamung der Produktion führt. Der englische Begriff hierfür, „Bottleneck“ bezieht sich auf die engste Stelle einer Flasche, an der das Flüssigkeitsvolumen, das durch das Gefäß fließt, reduziert wird und sich der Fluss verlangsamt.

Ein Engpass oder Bottleneck kann an jeder Stelle des Herstellungsprozesses auftreten, einschließlich Design, Produktion, Montage, Qualitätskontrolle oder Versand. Er kann durch verschiedene Faktoren verursacht werden, wie z.B. fehlende Ressourcen, Ausfall von Maschinen, geringe Qualifikation der Mitarbeiter oder unzureichende Ausbildung. Engpässe können sich negativ auf die Produktionseffizienz auswirken, die Lieferzeiten verzögern, die Kosten erhöhen, längere Vorlaufzeiten verursachen und die Kundenzufriedenheit beeinträchtigen.

Andererseits können Sie durch die Beseitigung von Engpässen Ihre Kapazitäten voll ausschöpfen, den Bestand an unfertigen Erzeugnissen (WIP-Bestand) minimieren, die Lieferzeiten verkürzen, die Qualität verbessern und die Gesamteffizienz und Rentabilität Ihres Unternehmens steigern. Daher ist die Identifizierung und Beseitigung von Engpässen für jedes Produktionsunternehmen von entscheidender Bedeutung.

Kurzfristige vs. langfristige Engpässe in der Fertigung

Natürlich arbeitet kein Unternehmen jemals mit einer 100%igen Kapazitätsauslastung. Ineffizienzen sind in jedem Fertigungsprozess vorhanden, aber es ist troztdem notwendig, zwischen kleinen Ungereimtheiten und größeren, systemischen Problemen zu unterscheiden, die den Arbeitsablauf über einen langen Zeitraum hinweg kontinuierlich beeinträchtigen. Engpässe werden daher in der Regel in kurzfristige und langfristige Engpässe unterteilt, je nach ihrer Ursache.

Kurzfristige Engpässe werden durch vorübergehende Probleme oder unerwartete Ereignisse verursacht, die sich ohne Ihr Zutun von selbst beheben. Dazu können gehören:

- Gelegentliche Maschinenausfälle

- Neukonfiguration von Maschinen

- Abwesenheit von Arbeitern

- Stromausfall

- Vereinzelte Fälle von verspäteten Materiallieferungen

Langfristige Engpässe hingegen werden durch Probleme verursacht, die tief in der Lieferkette verwurzelt sind und immer wiederkehrende Probleme verursachen. Dazu können gehören:

- Die Produktionskapazität kann die Nachfrage nicht decken

- Mangelnde Ausbildung

- Keine Standardisierung von Prozessen

- Keine Automatisierung von Prozessen

- Ständige Materialknappheit

- Ineffiziente Aufgabenzuweisung

- Mangelnde Rückverfolgbarkeit

- Langsamer Verkaufsprozess

- Häufig verspätete Materiallieferungen

- Ständige Maschinenausfälle

Natürlich sind systemische Probleme viel schwieriger zu erkennen und zu beheben als beispielsweise einen Zeitarbeiter zu finden, der die Abwesenheit eines regelmäßigen Arbeiters überbrückt. Deshalb konzentrieren wir uns in diesem Artikel auf die Identifizierung und Beseitigung langfristiger Engpässe in Ihren Produktionsabläufen.

Wie erkennen Sie Engpässe in der Fertigung?

Es gibt viele Methoden und Verfahren, die Herstellern valide Ansätze zur Identifizierung und Beseitigung von Engpässen in ihrer Lieferkette liefern sollen. Diese reichen von einfachen Tricks bis hin zu hochkomplexen Frameworks, die fortschrittliche Analytik einsetzen. Werfen wir einen Blick auf einige von ihnen.

Erkennung von Engpässen

Um einen Engpass zu beseitigen, müssen wir ihn zunächst einmal finden. Hier sind einige gute Möglichkeiten, um mit der Engpassanalyse zu beginnen und herauszufinden, wo der Engpass liegt:

- Fragen Sie die Mitarbeiter in der Fertigung. Das mag offensichtlich klingen, aber viele Manager unterschätzen immer noch die Meinung ihrer Arbeiter in der Produktion. Sie sind am besten mit den Abläufen im Betrieb vertraut und brauchen oft keine Leistungskennzahlen und Analysen, um Ihnen zu sagen, wo die Engpässe im Prozess liegen.

- Auslastungsmethode. Eine goldene Regel besagt, dass die Arbeitsstation mit der höchsten Auslastung der Engpass ist. Arbeitsstationen mit niedrigeren Auslastungsraten sind offensichtlich in der Lage, größere Volumina zu verarbeiten, während diejenige mit der höchsten Auslastung oft am langsamsten arbeitet. Diese Methode hat jedoch ihre Nachteile, da die Maschinenauslastungsraten sehr ähnlich sein können. Da die Auslastungsrate außerdem über einen bestimmten Zeitraum berechnet wird, erkennt sie nur den durchschnittlichen Engpass und nicht den Engpass zu einem bestimmten Zeitpunkt. Anstelle der Auslastungsrate können Sie auch die Zykluszeiten Ihrer Arbeitsstationen messen, um festzustellen, welche von ihnen am längsten für die Warenverarbeitung brauchen.

- Methode der Warteschlangenlänge. Ähnlich wie bei der Auslastungsmethode wird bei der Analyse der Warteschlangenlänge untersucht, welche Maschinen oder Arbeitsstationen den längsten Rückstand aufweisen. Eine längere Warteschlange bedeutet, dass die Arbeitsstation länger für die Bearbeitung einzelner Chargen oder Einheiten braucht als die anderen. Die Methode der Warteschlangenlänge hat auch ihre Nachteile, denn manche Produktionslinien haben nur begrenzte oder gar keine Pufferzeiten, sodass es keine Warteschlangen gibt. Das bedeutet jedoch nicht, dass es keine Engpässe geben kann. Diese Methode könnte auch zu einem falschen Ergebnis führen, da die Chargengrößen von Maschine zu Maschine variieren.

- Durchsatz. Ähnlich wie bei den vorherigen Methoden wird bei der Durchsatzmethode der Output der einzelnen Arbeitsstationen betrachtet. Wenn eine Maschine in einem bestimmten Zeitraum weniger Einheiten verarbeitet als die anderen, handelt es sich wahrscheinlich um einen Engpass.

- Wartezeiten. Bei der Wartezeitmethode wird eine andere Arbeitsstation verwendet, um den Engpass zu ermitteln. Sie betrachtet die Wartezeiten der Arbeitsstationen, um festzustellen, welche von ihnen am meisten im Leerlauf ist. Leerlauf bedeutet in den meisten Fällen, dass es einen Engpass im vorhergehenden Teil der Produktionslinie gibt.

Es gibt noch viele andere Methoden zur Erkennung von Engpässen, die ein höheres Maß an Analyse und Berechnung erfordern, wie z.B. die Shifting-Bottleneck Erkennungsmethode, die sowohl zur Erkennung von durchschnittlichen als auch von momentanen Engpässen verwendet wird. Im Mittelpunkt der Methode steht die Messung der Dauer, die eine Maschine ohne Unterbrechung aktiv ist, und die Bestimmung des Engpasses auf dieser Grundlage.

Engpass-Ursachenanalyse

Nachdem wir herausgefunden haben, wo der Engpass liegt, müssen wir in einem nächsten Schritt seine Ursache ermitteln. Werfen wir einen Blick auf einige der Methoden der Ursachenanalyse:

- Die Five Whys. Die Five Whys sind eine universelle Problemlösungstechnik, bei der man so lange nach dem „Warum“ fragt, bis die Ursache klar ist. Nehmen wir an, eine Lötstation für Leiterplatten arbeitet mit maximaler Kapazität, verarbeitet aber weniger brauchbare Teile als die anderen. Warum ist das so? Weil die Arbeitsstation im Vergleich zu den anderen viele fehlerhafte Einheiten produziert. Warum? Weil der Lötkolben die Leiterplatte beschädigt. Warum? Weil der Lötkolben zu heiß wird. Warum? Weil er nicht kalibriert ist. Wie Sie sehen, müssen Sie bei der Five Whys-Methode nicht unbedingt genau fünfmal nach dem „Warum“ fragen, sondern eher so oft oder so wenig wie nötig, bis Sie das Kernproblem finden.

- Statistische Prozesskontrolle (SPC). SPC ist ein statistisches Werkzeug, das bei der Überwachung und Kontrolle eines Prozesses helfen kann, um potenzielle Engpässe und andere Probleme zu erkennen. Durch die Verwendung statistischer Analysen zur Überwachung wichtiger Prozessvariablen und Kontrollgrenzen kann SPC dabei helfen, Änderungen im Prozess zu identifizieren, die möglicherweise zu einem Engpass beitragen.

- Das Ursache-Wirkungs-Diagramm oder Fischgräten-Diagramm. Dies ist ein visuelles Hilfsmittel, mit dem die Ursachen eines Problems oder Engpasses ermittelt werden können. Das Diagramm ist wie eine Fischgräte aufgebaut, wobei das Hauptproblem oder der Engpass an der Spitze des Fisches steht und die möglichen Ursachen als “Gräten” aufgelistet sind. Durch ein Brainstorming und die Einteilung der potenziellen Ursachen in Kategorien wie Menschen, Prozesse, Ausrüstung, Materialien und Umwelt kann das Fischgrätdiagramm dazu beitragen, die wahrscheinlichste Ursache des Engpasses zu ermitteln.

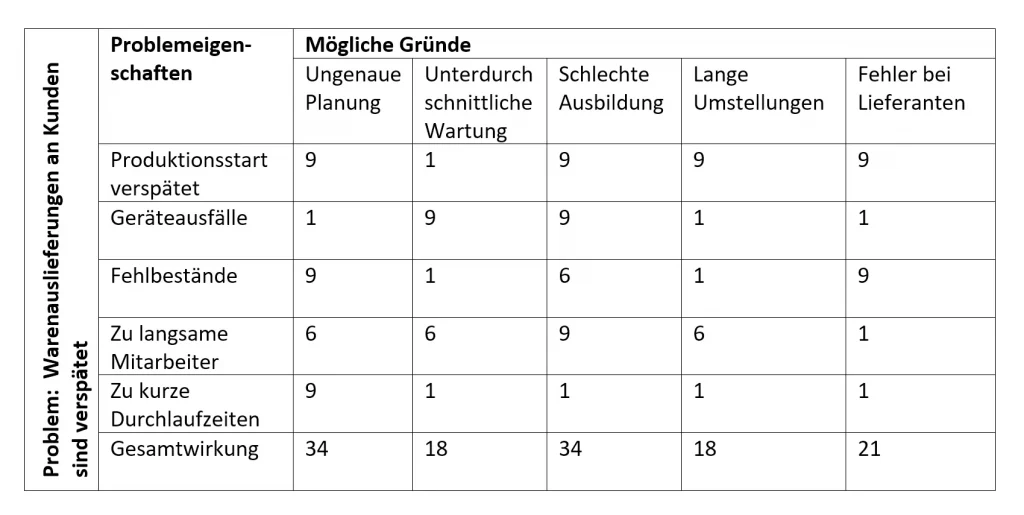

- Matrix-Diagramme. Matrixdiagramme werden verwendet, um eine Reihe möglicher Ursachen für einen Engpass zu analysieren und diejenige zu finden, die den größten negativen Einfluss auf das Problem hat. Die Merkmale des Problems und die wahrscheinlichen Ursachen werden in eine Tabelle eingetragen, und den Ursachen werden je nach ihrer Auswirkung Punkte zugewiesen (1 Punkt – schwache Auswirkung; 3 Punkte – mittlere Auswirkung; 9 Punkte – starke Auswirkung). Die Ursache mit der höchsten Punktzahl wird als Engpass betrachtet.

9 Arten von Produktionsengpässen und wie Sie sie beseitigen können

Es gibt verschiedene Arten von Fertigungsengpässen, die in einem Fertigungsprozess auftreten können, und die spezifischen Möglichkeiten, sie zu beseitigen, hängen von der Ursache des Engpasses ab. Hier sind einige gängige Arten von Engpässen und mögliche Lösungen:

Engpässe bei der Ausrüstung

Diese Art von Engpass tritt auf, wenn ein bestimmter Arbeitsschritt oder eine bestimmte Maschine nicht mit der Nachfrage Schritt halten kann. Eine Lösung besteht darin, mehr Ausrüstung hinzuzufügen oder die vorhandene Ausrüstung aufzurüsten, um die Kapazität zu erhöhen. Eine andere Lösung besteht darin, vorbeugende Wartungs- und Reparaturprogramme einzuführen, um die Ausfallzeiten der Geräte zu minimieren und die Zuverlässigkeit zu erhöhen.

Materialengpässe

Wenn nicht genügend Rohstoffe oder Komponenten vorhanden sind, um die Nachfrage zu decken, haben Sie es mit einem Materialengpass zu tun. Um den Engpass zu beseitigen, müssen Sie die Lagerbestände erhöhen oder ein besseres Bestandsmanagementsystem einführen, um sicherzustellen, dass die benötigten Materialien immer verfügbar sind. Eine andere Lösung besteht darin, alternative Lieferanten zu finden oder mit bestehenden Lieferanten bessere Preise und Lieferbedingungen auszuhandeln.

Arbeitsengpässe

Arbeits-Engpässe treten auf, wenn Sie zu wenig Personal haben oder wenn die Mitarbeiter nicht mit der Nachfrage Schritt halten können. In diesem Fall wäre es logisch, mehr Mitarbeiter einzustellen oder Überstunden zu machen, um die Kapazität zu erhöhen. Sie können aber auch versuchen, Ihre Mitarbeiter übergreifend zu schulen, um ihre Flexibilität und Effizienz zu verbessern.

Prozessengpässe

Wenn es in einem bestimmten Prozessschritt einen Engpass gibt, der die gesamte Anlage verlangsamt, leiden Sie unter einem Prozessengpass. Oft können Sie den Prozessablauf optimieren, indem Sie die Reihenfolge der Prozessschritte neu anordnen oder einen gewissen Grad an Automatisierung einführen. Viele Hersteller leiden beispielsweise bereits in der Angebotsphase unter Engpässen. Durch den Einsatz von MRP-Software zur Automatisierung des Kostenvoranschlags können Sie Anfragen in wenigen Minuten beantworten und die Zeit zwischen Angebot und Bezahlung verkürzen.

Qualitätsengpässe

Ein Qualitätsengpass tritt auf, wenn es Qualitätsprobleme gibt, die den Prozess verlangsamen oder Nacharbeit verursachen. Wenn zum Beispiel eine Arbeitsstation ständig mit fehlerhaftem WIP versorgt wird, entsteht Verschwendung, weil a) die Arbeitsstation den Fehler identifizieren muss oder b) die Arbeitsstation sinnlose Arbeit leistet, weil sie den Fehler nicht bemerkt. In jedem Fall verweisen die Fehler auf Probleme, die der Produktionslinie vorgelagert sind. Qualitätsengpässe können durch die Einführung von Verfahren zur Qualitätskontrolle und Qualitätssicherungsprogrammen zur Minimierung von Mängeln und Fehlern beseitigt werden. Eine weitere Lösung besteht darin, die Ursachen von Qualitätsproblemen zu ermitteln und Pläne für Abhilfemaßnahmen zu implementieren, um zu verhindern, dass sie sich wiederholen.

Kommunikationsengpässe

Kommunikationsengpässe treten auf, wenn die Kommunikation zwischen verschiedenen Abteilungen oder Teams unterbrochen oder verlangsamt ist. Wenn es zum Beispiel Datensilos gibt (d.h. verschiedene Abteilungen verwenden verschiedene Systeme für die Datenverwaltung), kann es manchmal Stunden dauern, bis eine einzige wichtige Information vorliegt. Bei einem ordnungsgemäß implementierten zentralen System wie der MRP-Software hingegen kann jeder Mitarbeiter auf die Informationen zugreifen, die er für seine Arbeit benötigt.

Planungs- und Terminierungsengpässe

Diese Art von Engpässen tritt auf, wenn der Planungs- und Dispositionsprozess ineffizient oder ungenau ist. Wenn beispielsweise Produktionspläne mit ungenauen Bestandsdaten erstellt werden, kann es in der Fertigung zu einem Stillstand kommen, weil das Material ausgegangen ist. Eine gute Lösung wäre die Implementierung einer soliden Fertigungssoftware, die Ihnen hilft, genaue Bestandsdaten zu erhalten und Kapazitätsbeschränkungen, Vorlaufzeiten und verfügbare Bestände bei der Planung und Terminierung von Produktionsaktivitäten zu berücksichtigen.

Räumliche Engpässe

Diese Art von Engpässen tritt auf, wenn nur begrenzter Platz für die Lagerung, die Produktion, den Versand oder einfach für die Bewegung in der Anlage zur Verfügung steht. Sie können Ihre Kapazität nicht voll ausschöpfen, wenn Sie keinen Platz für die Lagerung von Rohstoffen, WIP und Fertigwaren haben. Außerdem ist die Wahrscheinlichkeit von Arbeitsunfällen in einer beengten Produktionsstätte viel größer als in einer Anlage mit ausreichend Platz. Eine Lösung besteht darin, die Nutzung des verfügbaren Platzes durch die Neuanordnung von Geräten oder Lagerbereichen, die Verwendung von vertikalen Lagern oder Zwischengeschossen oder die Konsolidierung von Lagerorten zu optimieren. Eine andere Lösung ist die Vergrößerung der physischen Grundfläche der Einrichtung durch Erweiterung oder Verlagerung.

Umweltbedingte Engpässe

Umweltbedingte Engpässe treten auf, wenn Umweltfaktoren wie Temperatur, Luftfeuchtigkeit oder Luftqualität den Produktionsprozess verlangsamen oder unterbrechen. Um Umweltfaktoren zu bekämpfen, können Sie das Mikroklima in Ihrer Anlage durch die Aufrüstung von Klimaanlagen, Luftfiltersystemen oder anderen Umweltkontrollen verbessern. Eine weitere Lösung ist die Einführung von Notfallplänen, um die Auswirkungen von Umweltstörungen abzumildern, wie z.B. Notstromversorgung oder vorübergehende Verlagerung des Betriebs.

Methoden der kontinuierlichen Verbesserung zur Bewältigung von Produktionsengpässen

Kontinuierliche Verbesserung ist eine Philosophie des Betriebsmanagements, die auf der Idee basiert, dass jedes Produktionssystem immer effizienter werden kann. Hier sind einige Ansätze, die Ihnen den Einstieg erleichtern:

Theory of Constraints

Die Theory of Constraints ist eine weit verbreitete Methode zur Prozessverbesserung, die auf der Annahme beruht, dass es zu jedem Zeitpunkt und in jedem System eine Einschränkung gibt, die als die wichtigste angesehen werden kann. Wenn Sie sich jeweils auf eine Einschränkung konzentrieren, können Sie Ihre volle Aufmerksamkeit auf ein einziges Problem richten und sich dann der nächsten Aufgabe zuwenden.

Die TOC bietet eine fünfstufige Methode, um Produktionsengpässe konsequent zu beseitigen und Ihren Herstellungsprozess zu verbessern:

- Identifizieren Sie den Engpass

- Nutzen Sie die vorhandenen Ressourcen zur Verbesserung des Engpasses

- Ordnen Sie alle anderen Prozesse dem Engpass unter, um ihn zu unterstützen

- Lösen Sie den Engpass, indem Sie mehr Ressourcen zu seiner Unterstützung einsetzen

- Wiederholen Sie den Prozess

Wenn Sie diesen einfachen Fahrplan befolgen, werden Sie Ihre Produktionsprozesse kontinuierlich verbessern können.

Lesen Sie mehr über die Theory of Constraints.

Wertstromanalyse

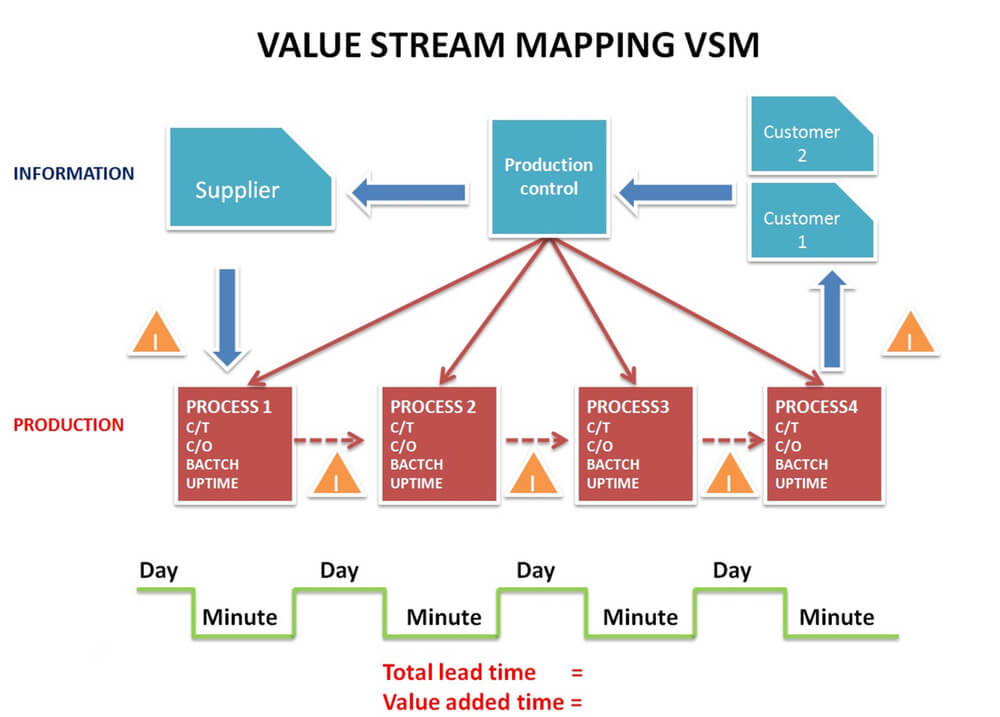

Die Wertstromanalyse (Value Stream Mapping, VSM) ist ein Instrument der schlanken Produktion, das bei der Bewältigung von Engpässen helfen kann, indem sie eine visuelle Darstellung des Material- und Informationsflusses durch den Produktionsprozess liefert. Im Folgenden erfahren Sie, wie Sie VSM zur Verwaltung von Engpässen in der Fertigung einsetzen können:

- Identifizieren Sie den Engpass. Verwenden Sie VSM, um den aktuellen Zustand des Fertigungsprozesses abzubilden und den Engpass zu identifizieren. Dabei handelt es sich in der Regel um den Prozessschritt mit der längsten Durchlaufzeit oder dem größten Bestandsaufbau.

- Analysieren Sie die Grundursachen. Analysieren Sie die Ursachen des Engpasses, z.B. Ausrüstungsengpässe, Kapazitätsbeschränkungen, Materialmangel oder Qualitätsprobleme.

- Entwickeln Sie Gegenmaßnahmen. Entwickeln Sie Gegenmaßnahmen, um die Ursachen des Engpasses zu beseitigen. Dies kann die Implementierung neuer Geräte, die Änderung des Prozessablaufs, die Reduzierung der Rüstzeiten, die Verbesserung der Qualitätskontrolle oder die Optimierung der Bestandsverwaltung beinhalten.

- Implementieren Sie die Gegenmaßnahmen. Setzen Sie die Gegenmaßnahmen um und überwachen Sie die Ergebnisse mithilfe von VSM, um die Auswirkungen auf die Durchlaufzeit, die Lagerbestände und den Durchsatz zu verfolgen.

- Verbessern Sie kontinuierlich. Überwachen und verbessern Sie den Fertigungsprozess kontinuierlich, indem Sie VSM einsetzen, um neue Engpässe und Verbesserungsmöglichkeiten zu identifizieren.

Durch den Einsatz von VSM zum Management von Engpässen in der Fertigung können Sie den Material- und Informationsfluss im Fertigungsprozess verbessern, den Durchsatz erhöhen und die Durchlaufzeiten verkürzen. Dies kann zu erheblichen Verbesserungen bei Produktivität, Qualität und Kundenzufriedenheit führen.

Einsatz von MRP-Software zur Verwaltung von Engpässen

MRP- oder ERP-Systeme für die Fertigung bieten Unternehmen einen klaren Echtzeit-Überblick über ihre Abläufe, vom Verkauf und Bestand bis hin zur Produktionsplanung und dem Fertigungsbereich. Wenn sie richtig implementiert sind, gewährleisten diese Systeme auch die Rückverfolgbarkeit in der gesamten Lieferkette. Dies alles vereinfacht die Erkennung und Identifizierung von Engpässen drastisch, da Sie mit nur wenigen Klicks sehen können, wo ein Problem aufgetreten ist.

MRP vs. planungs- und kapazitätsbezogene Engpässe

Die Produktionsplanung und -steuerung sowie die Bestandsverwaltung gehören zu den zentralen Funktionen von MRP-Software. Durch die Verknüpfung des Produktionsmanagements mit dem Lagerbestand und den Einkäufen können Sie sicherstellen, dass die richtigen Materialmengen zur richtigen Zeit in der Werkstatt eintreffen und Materialengpässe vermieden werden. Durch die Planung und Terminierung der Produktion entsprechend der Kapazität und der Ressourcenverfügbarkeit können Sie mit MRP-Software das Risiko von Planungsengpässen minimieren. MRP-Software zeigt Ihnen, wann die Kapazität erhöht werden sollte, und ermöglicht es Ihnen, Engpässe bei Ausrüstung und Arbeitskräften zu vermeiden.

MRP vs. Ausrüstungs- und Qualitätsengpässe

Einige MRP-Systeme verfügen auch über eine Funktion für das Wartungsmanagement, die es Ihnen ermöglicht, vorbeugende Wartungsmaßnahmen für jedes einzelne Gerät separat zu planen und so Engpässe bei den Geräten zu minimieren. Darüber hinaus können Sie durch die Verwaltung von Qualitätsinspektionen über ein MRP-System die Qualität der eingehenden und fertigen Waren verfolgen, Unstimmigkeiten aufdecken und Qualitätsengpässe beheben.

MRP vs. Kommunikationsengpässe

Einer der größten Vorteile von MRP-Software ist jedoch, dass sie den Informationsaustausch innerhalb des Unternehmens erheblich verbessert. Ein zentrales Datenverwaltungssystem, das den Beteiligten genaue Informationen in Echtzeit zur Verfügung stellt, ohne dass Sie E-Mails verschicken oder sich in eine andere Abteilung begeben müssen, um in Schränken und Ordnern zu wühlen, ist von unschätzbarem Wert. Alles, vom Auftragsstatus und den Lagerbeständen bis hin zu Rückverfolgbarkeitsdokumenten und Finanzberichten, ist für berechtigte Mitarbeiter, sofort zugänglich, sodass Sie Kommunikationsengpässe minimieren können.

Ein MRP-System für KMUs

Obwohl MRP/ERP-Systeme aufgrund ihrer Kosten und Komplexität früher nur für große Unternehmen verfügbar waren, passen moderne Cloud-basierte MRP-Systeme mittlerweile auch in die Budgets und Prozesse der kleinsten Unternehmen. MRPeasy zum Beispiel gibt es schon ab 49 $/Monat und ein großer Teil der Kunden hat die Software selbst implementiert, ohne die Hilfe externer Berater.

Die wichtigsten Kernpunkte

- Engpässe sind Bereiche im Fertigungsprozess, die durch Ineffizienzen beeinträchtigt werden.

- Durch die Beseitigung von Engpässen können Sie Ihre volle Kapazität ausschöpfen, den WIP-Bestand minimieren, die Durchlaufzeiten verkürzen, die Qualität verbessern und die Gesamteffizienz und Rentabilität Ihres Unternehmens steigern.

- Engpässe können kurzfristig und langfristig sein. Kurzfristige Engpässe werden in der Regel im Laufe der Zeit ohne Eingreifen behoben, langfristige Engpässe sind systemische Ineffizienzen und müssen angegangen werden.

- Um den Bereich zu finden, in dem der Engpass liegt, können Sie die Mitarbeiter in der Werkstatt fragen oder die Kapazitätsauslastung, die Länge der Warteschlangen, den Durchsatz oder die Wartezeiten an den Arbeitsplätzen überwachen.

- Um die Ursache des Engpasses zu ermitteln, gibt es viele Ansätze, wie z.B. die Five Whys, Statistische Prozesskontrolle, Fischgräten-Diagramme und Matrixdiagramme.

- Welcher Ansatz zur Beseitigung des Engpasses der richtige ist, hängt vom jeweiligen Fall ab.

- MRP-Systeme können ein hervorragendes Hilfsmittel sein, um Engpässe zu entdecken, zu beseitigen und zu verhindern.

Häufig gestellte Fragen

Ein Engpass in der Fertigung ist ein Punkt in der Produktionslinie, an dem die Produktionskapazität aufgrund einer Einschränkung begrenzt ist, was zu Verzögerungen führt und die Effizienz verringert. Er kann durch Ausfälle von Anlagen, unzureichende Kapazitäten, fehlende Ressourcen oder einen schlecht konzipierten Produktionsprozess verursacht werden.

Beispiele für Engpässe in der Produktion sind Maschinen oder Anlagen, die langsamer arbeiten als der Rest der Produktionslinie, ein Mangel an Roh- oder Hilfsstoffen, ein Produktionsprozess, der ineffizient ist oder zu viele Schritte erfordert, oder ein Mangel an qualifizierten Arbeitskräften. Weitere Beispiele sind Probleme bei der Qualitätskontrolle oder Inspektion sowie Unterbrechungen durch unerwartete Ausfallzeiten oder Wartungsprobleme.

Zu den Arten von Engpässen in der Fertigung gehören Material-, Arbeits-, Ausrüstungs-, Prozess-, Qualitäts-, Platz-, Kommunikations-, Planungs- und Terminierungs- sowie Umwelt-Engpässe.

Zu den Ansätzen zur Identifizierung von Engpässen gehören verschiedene Methoden zur Erkennung von Engpässen wie Kapazitätsauslastung, Wartezeit und Durchsatz sowie Methoden zur Analyse der Ursachen von Engpässen wie die Five Whys, statistische Prozesskontrolle, Fishbone-Diagramme und Matrix-Diagramme.

Das könnte Sie auch interessieren: Die 8 Verschwendungsarten der schlanken Produktion