Bestandsanpassungen innerhalb eines Fertigungs-ERPs

Mit gesundem Menschenverstand und optimalen Vorgehensweisen für Bestandsanpassungen können Unternehmen präzise Bestände führen, die ihre Prozesse am Laufen halten.

Wenngleich der Hauptfokus von Fertigungsunternehmen auf der Produktion liegt, sind die vor- und nachgelagerten Aktivitäten innerhalb des Unternehmens entscheidend, um jene Produktion optimiert und effizient zu halten. Für fortlaufenden Produktivitätserfolg sind wiederum nur wenige Dinge so wichtig wie eine präzise Bestandsführung. Durch sie können Unternehmen agil bleiben und ihre Kunden mit nachgefragten Waren versorgen. Sollte es jedoch an der Präzision hapern, könnten Kosten ansteigen, Kunden abspringen und das Lieferkettenmanagement leiden.

In der komplexen Fertigungsindustrie von heute ist die Bestandsverwaltung mit einem ERP-System zu einer lebensnotwendigen Fähigkeit geworden. Durch den wirksamen Einsatz der Funktionen eines ERPs können Bestandsfunktionen automatisiert werden. Außerdem können Unternehmen präzise Planungen für Produktion, Rohstoffe und Kapazitäten mit ihr vornehmen. Diese Tools lassen sich miteinander verknüpfen, damit ein Unternehmen fundiertere Geschäftsentscheidungen treffen und weiter in der Zeit voraus planen kann.

Warum stabile organisatorische Verfahren eingesetzt werden sollten

Trotz des Mehrwerts, den Bestand eng mit dem ERP eines Unternehmens verbunden zu halten, kann das ERP-System nicht der alleinige Treiber des Bestandssystems sein. Es ist wichtig, dass das Unternehmen zudem stabile organisatorische Verfahren für die Ausführung der erforderlichen Aufgaben hat, den Bestand aktuell und präzise zu halten. Dies könnte die „Grundregeln“ für die Bestandsführung einschließen sowie Zählverfahren, Bestandsanpassungsverfahren und Bestandsabgleiche.

Zu den optimalen Vorgehensweisen für das Bestandsmanagement und die richtige Anpassung organisatorischer Verfahren zur Optimierung der Genauigkeit zählen:

- Automatisierung von Bestandsfunktionen – Das bedeutet nicht, Managementgenehmigungen für Bestandsentscheidungen einem Computersystem zu überlassen. Stattdessen ist damit gemeint, dass die Automatisierung der Bestandskontrollfunktionen innerhalb eines ERPs sicherstellen kann, dass die betrieblichen Verfahrensweisen befolgt werden. Dies könnte in Form von Alarmen bei niedrigem Lagerbestand oder großen Schwankungen bei verfügbarem Bestand von bestimmten Gütern erfolgen. Weiterhin könnte dies regelmäßige Audits von minimalen und maximalen Beständen, „Kauf“-Alarmen und anderen Funktionen umfassen, die das ERP nutzen, um die vom Management als entscheidend erkannten Verfahren anzuwenden.

- Entwicklung starker Lieferantenbeziehungen – Durch die Zusammenarbeit mit Lieferanten in Programmen wie Vendor Managed Inventory (VMI) können Unternehmen die Verantwortlichkeit für die Materialeignung und prognostizierten Bestand an die Lieferanten weitergeben. So kann sichergestellt werden, dass die gelieferten Güter in richtiger Qualität und Menge geliefert werden und Überbestand vermieden wird.

- Korrekter Einsatz von Analysen – Durch die Festlegung solider Management-Praktiken für den Bestand können Manager die analytischen und prognostizierenden Funktionen ihres ERPs nutzen, da sie der Genauigkeit des Bestandsniveaus großes Vertrauen schenken können und Bestandszahlen eher in Echtzeit abgebildet werden.

- Optimierung für JIT – Eventuell können es die Echtzeit-Funktionen eines ERPs zusammen mit gut gemanagter Steuerung und Kontrolle dem Unternehmen möglich machen, auf Just-in-Time-Bestand (JIT) zu wechseln. So können Bestandsführungskosten und gebundenes Kapital reduziert und der Cashflow erhöht werden.

Bestandsanpassungen

Bestandsanpassungen sind innerhalb der Fertigung entscheidend, da sie oft für unterschiedliche Bestandsarten erfolgen müssen. Bei vielen Fertigungstätigkeiten können mit Bestand Rohstoffe, Umlaufbestand oder fertige Waren gemeint sein. Folglich könnten Bestandsanpassungen nötig sein, um die Bilanzdaten für die Erfolgsrechnung korrekt zu halten.

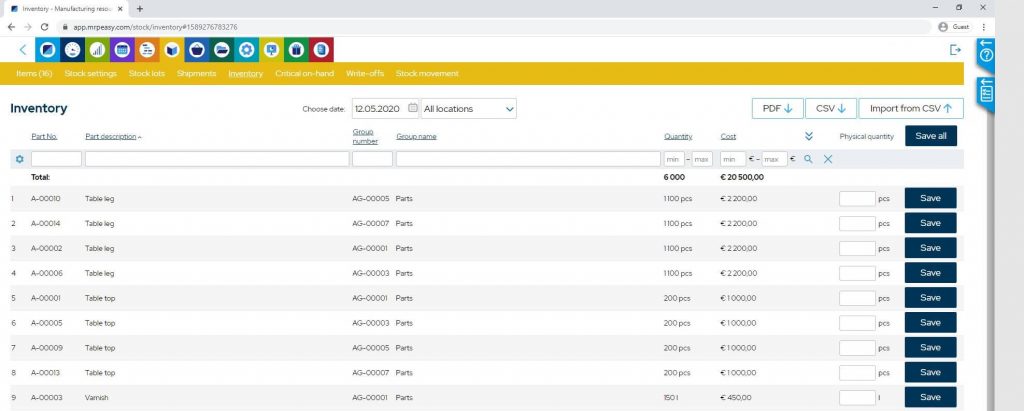

Zu korrekten und automatisierbaren Anpassungen zählen Übertragungen von Rohstoffen zu Umlaufbestand, von Umlaufbestand zu fertigen Gütern und von fertigen Gütern zu versandten Gütern. Diese Bestandsanpassungen sind wohl den meisten Fertigungsunternehmen geläufig. Sie können innerhalb des Bestandsmanagementsystems automatisiert oder auf Stücklistenebene mit dem ERP verbunden werden, um die Menge an Bestellungen zu verringern, die sich durch das System bewegt.

Der Mehrwert, den Bestand innerhalb eines ERPs zu verwalten, bedeutet, dass diese normalen Übertragungen gemäß der Standardarbeitsanweisungen erfolgen können. Dabei sollte der Fokus darauf liegen, diese Anpassungen so nah an der Echtzeit zu halten wie möglich. So könnten andere analytische und prognostizierende Funktionen innerhalb des WMS oder ERPs ebenfalls präzise arbeiten und die Anzahl an Bestandsanpassungen verringert werden.

Die Gefahren von Bestandsanpassungen

Bestandsanpassungen können jedoch auch gegen einen Hersteller arbeiten, wenn sie die Folge mangelnder stabiler Standardarbeitsanweisungen sind oder die Dateneingabe in das System falsch erfolgt. In diesen Fällen können Bestandsanpassungen die Fähigkeit beeinflussen, Lieferungen zu erfüllen, sowie Bestandskosten erhöhen, Lagerausfälle und -überschüsse und weitere Probleme verursachen.

Einige Gefahren von Bestandsanpassungen sind:

- Achtlosigkeit – Sollten Mitarbeiter nicht richtig ausgebildet sein, nicht die richtigen Werkzeuge zur Verfügung haben oder von etablierten Verfahrensweisen abweichen, könnten sie bei Transaktionsdaten wie Übertragungen, Standorten und Ausgaben die nötige Sorgfalt vermissen lassen. Da sich diese Ungenauigkeiten vervielfachen, könnten sie eine kumulative Wirkung haben, wobei Anpassungen nicht für den normalen Güterfluss zwischen Materialien, Umlaufbestand und fertigen Gütern erfolgen, sondern erzwungen werden und die Genauigkeit des gesamten Systems aus dem Gleichgewicht bringen. Dies könnte die Lagerhistorie zerstören und die Verlässlichkeit der Daten gefährden.

- Ausbildung und Nutzerprobleme– Kleine bis mittelgroße Unternehmen haben oft Mitarbeiter, die „viele Hüte“ aufsetzen. Zwar ist dies eine gute Methode, den Einsatz von Arbeitskräften zu optimieren, doch wenn jemand kein „Experte“ in einem seiner Verantwortungsbereiche ist, könnte sich das Risiko für Bestandsanpassungen erhöhen. Kleine bis mittelgroße Fertigungsunternehmen sind ebenfalls für ein zu lockeres Management von Nutzerberechtigungen anfällig. So könnten nicht-berechtigte Mitarbeiter oder Mitarbeiter mit keiner oder nur wenig Erfahrung in Sachen Bestand die Gelegenheit bekommen, Fehler in das System zu bringen, die die Bestandsgenauigkeit verzerren und durch Anpassungen korrigiert werden müssen. Diese Fehler könnten zwar nicht absichtlich gemacht werden, sind jedoch sehr kostspielig.

- Lieferantenprobleme – Schwache Beziehungen zu Verkäufern könnten ebenfalls zu unnötigen Lieferanpassungen führen. Lieferanten, deren Materialien nicht richtig bestätigt wurden, oder die bereits dafür bekannt sind, Bestand falsch zu etikettieren oder von unzureichender Qualität zu produzieren, können Bestandskorrekturen nötig machen, die die Genauigkeit des Systems aus der Bahn werfen.

Richtige Verfahrensweisen für Bestandsanpassungen

Um sicherzustellen, dass Bestandsanpassungen mit dem Materialfluss und standardmäßigen Verfahrensweisen zu tun haben und menschlicher Irrtum oder Versehen vermieden werden, können Hersteller mehrere Schritte befolgen, um die optimalen Vorgehensweisen einzuführen.

- Genehmigungsniveaus für Anpassungen – Nur weil ein System automatisiert ist, heißt das nicht, dass es auch genau ist. Die Daten innerhalb eines WMS oder ERPs sind nur so gut wie die Daten, die in es eingetragen werden. Wie bereits erwähnt, sind solide organisatorische Verfahrensweisen nötig, um den Bestand präzise und Transaktionen korrekt zu halten. Dies schließt die richtigen Niveaus für Managementgenehmigungen ein, um sämtliche größeren Anpassungen vorzunehmen. Vor der Genehmigung maximale Bestandsanpassungsniveaus für ungenaue Einzelposten zu bestimmen, bevor eine Genehmigung nötig ist, kann Managern helfen, die Ursachen für die Anpassungen zu korrigieren, damit künftige Vorkommen kontrolliert werden können.

- Richtige Nutzerberechtigungen – Falls erforderlich, sollten manuelle Bestandsanpassungen von nur einer Person oder einer kleinen Gruppe an „Super-Nutzern“ mit tiefgründigem Wissen über die Organisation, das Bestandssystem und das ERP vorgenommen werden. Das bedeutet, dass diese Person oder Gruppe die Verfahren befolgt und bestätigt, dass für die Anpassung eine Erlaubnis vorliegt. So können Vorkehrungen getroffen werden, den Bestandsunterschied zu kompensieren, und alle Bereiche (Produktion, Vertrieb, Finanzen, Kundendienst usw.) falls nötig über mögliche Auswirkungen informiert werden können.

- Cycle-Counting – Falls möglich, sollte Cycle-Counting als Teil der etablierten Standardarbeitsanweisungen angewandt werden. Die regelmäßigen Bestandsaufnahmen sollten alle Güter in einem vollen Inventar zählen, allerdings kann Cycle-Counting, das zwischen monatlichen und vierteljährlichen kompletten Bestandszyklen zeitlich festgelegt wird, dabei helfen, benötigte Anpassungen aufzudecken, bevor diese zu groß werden. Es bietet damit eine Möglichkeit für frühe Korrekturen der Grundursachen.

- Echtzeit – Wenn der Bestand an das ERP-System gebunden wird, können Manager Probleme genau dann analysieren, wenn sie auftreten. Wie beim Cycle-Counting gilt, je mehr „in Echtzeit“ die Bestandsanalyse erfolgt, desto wahrscheinlicher ist es, dass Mitarbeiter und Management Probleme identifizieren können, bevor sie zu schwerwiegend werden. Viele Analysefunktionen können innerhalb der ERP-Plattform ausgeführt werden beziehungsweise mit einem WMS, das per API mit einem ERP verknüpft ist.

Ihnen könnte auch dieser Artikel gefallen: Bestandsbewertungsmethoden – Die richtige Methode finden.

Der Bestand ist das Herzblut der Produktion. Ohne den reibungslosen Fluss von Rohstoffen, Umlaufbestand und fertigen Gütern steigen die Kosten, gehen Kunden verloren und leidet das Unternehmen. Mit gesundem Menschenverstand und optimalen Vorgehensweisen für Bestandsanpassungen können Unternehmen präzise Bestände führen, die all diese Dinge am Laufen halten.

Erfahren Sie mehr über die weiteren Vorteile der Verwendung von MRP / ERP-Software und finden Sie aus unserer Liste der sechs besten ERP-Systeme für kleine Hersteller die für Ihr Unternehmen am besten geeignete.